Migomaty inwertorowe z technologią IGBT to najczęściej używane spawarki MIG/MAG w 2025 roku. Typowe usterki obejmują uszkodzenia tranzystorów IGBT, problemy z podajnikiem drutu oraz awarie płyt sterujących. W artykule dowiesz się jak diagnozować uszkodzenia krok po kroku, kiedy naprawiać samemu a kiedy zgłosić się do serwisu oraz jak zapobiegać kosztownym awariom poprzez regularną konserwację.

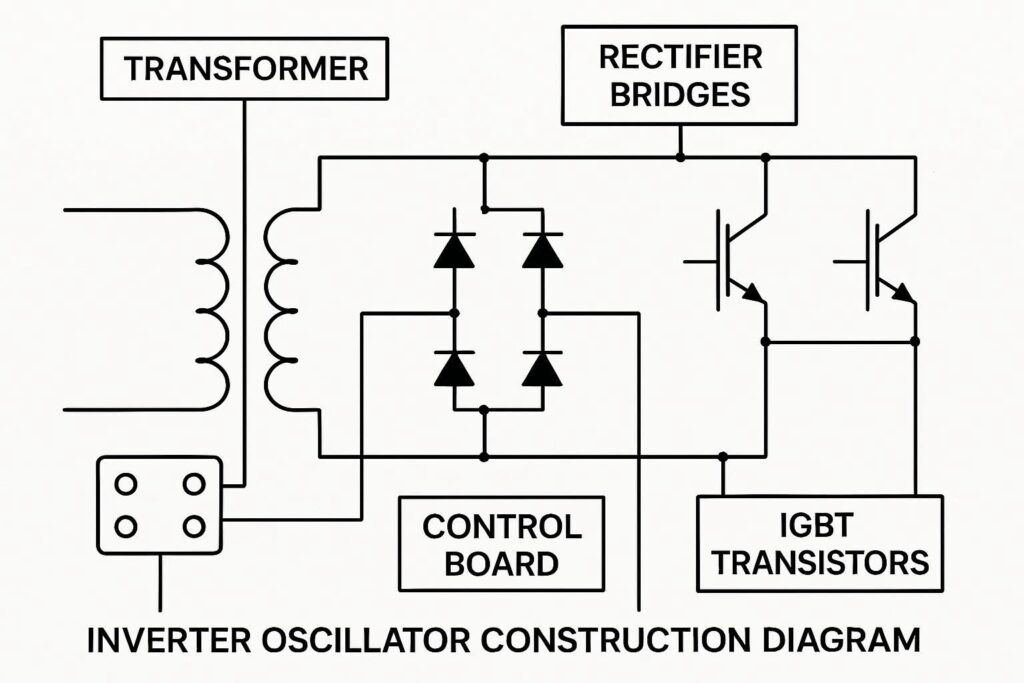

Migomat inwertorowy to nowoczesna spawarka MIG/MAG wykorzystująca technologię przetwarzania prądu za pomocą tranzystorów IGBT (Insulated Gate Bipolar Transistor). Urządzenia te przekształcają prąd przemienny z sieci w prąd stały, a następnie za pomocą inwertera zmieniają go na prąd przemienny o wysokiej częstotliwości, co pozwala na zastosowanie znacznie mniejszego i lżejszego transformatora niż w klasycznych spawarkach transformatorowych.

Budowa spawarki inwertorowej MIG/MAG – kluczowe komponenty urządzenia

Technologia IGBT rewolucjonizuje spawalnictwo od lat dziewięćdziesiątych XX wieku, a w 2025 roku stała się standardem w profesjonalnych spawarkach MIG/MAG. Tranzystory te łączą zalety tranzystorów bipolarnych i polowych, oferując wysoką wydajność przy niskim poborze mocy. Dzięki kompaktowej budowie migomaty inwertorowe ważą często poniżej 20 kilogramów, co ułatwia ich transport na place budowy i do warsztatów mobilnych.

Dodatkowymi korzyściami są stabilny łuk spawalniczy, precyzyjna regulacja parametrów spawania oraz funkcje ułatwiające pracę takie jak Hot Start, Arc Force czy Anti-Stick. Współczesne modele wyposażone są w wyświetlacze LED lub LCD umożliwiające bieżące monitorowanie parametrów pracy oraz diagnostykę podstawowych usterek.

W migomatach inwertorowych najbardziej narażonymi na uszkodzenia elementami są tranzystory IGBT w bloku mocy, kondensatory elektrolityczne w układzie zasilania, płyty sterujące z mikroprocesorami oraz mechaniczne elementy podajnika drutu. Intensywna eksploatacja w warunkach przemysłowych, zapylenie oraz wahania napięcia zasilającego przyspieszają zużycie podzespołów elektronicznych. Zrozumienie budowy spawarki jest kluczowe dla prawidłowej diagnostyki usterek.

Najbardziej typowymi usterkami migomatów inwertorowych są uszkodzenia tranzystorów IGBT w bloku mocy, awarie podajnika drutu oraz problemy z płytami sterującymi. Według danych serwisów spawalniczych w Polsce, około 40% zgłoszeń dotyczy uszkodzeń układów elektronicznych, 35% problemów mechanicznych z podajnikiem drutu, a pozostałe 25% to usterki transformatorów, mostków prostowniczych oraz osprzętu.

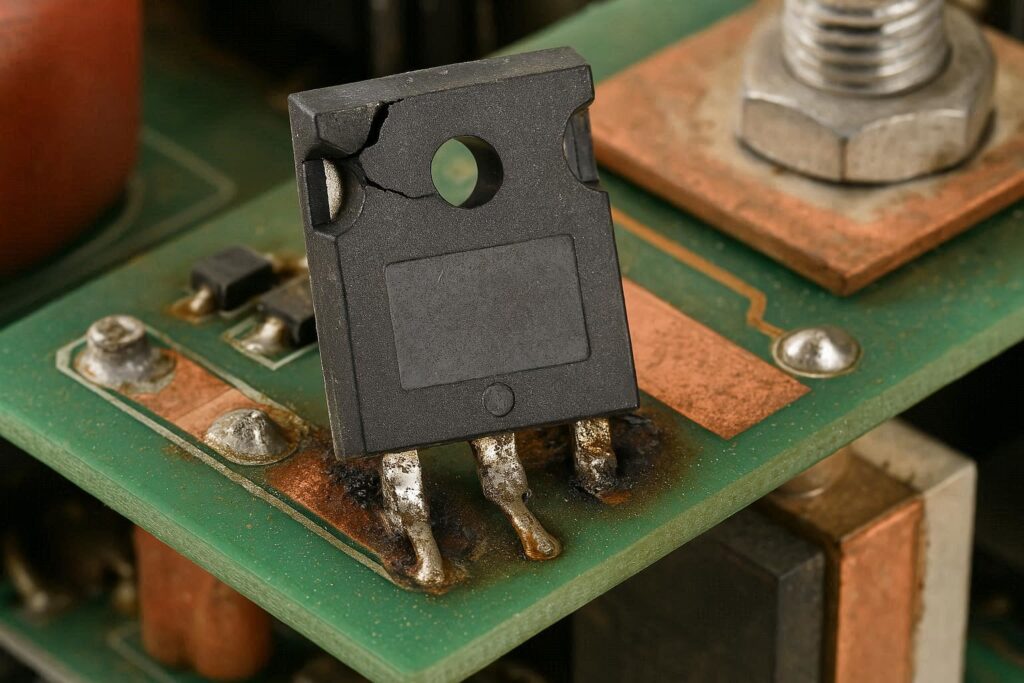

Uszkodzony tranzystor IGBT – najczęstsza przyczyna awarii migomatów inwertorowych

Tranzystory IGBT stanowią serce każdego migomatu inwertorowego i są najbardziej narażonym na uszkodzenia elementem. Typowe objawy awarii to brak zajarzenia łuku spawalniczego, zapalanie się diody ostrzegawczej zaraz po włączeniu urządzenia lub spalony zapach wydobywający się z obudowy spawarki. Przyczyny uszkodzeń obejmują przekroczenie maksymalnego prądu kolektora, przegrzanie radiatorów chłodzących, zwarcia w obwodzie wtórnym transformatora oraz nagłe przepięcia w sieci zasilającej.

W praktyce serwisowej spotyka się częste przypadki uszkodzenia całego mostka z czterech tranzystorów IGBT jednocześnie, co wiąże się z kosztami wymiany rzędu 200-400 złotych za same komponenty plus robocizna. Problem potęguje pojawienie się na rynku podróbek tranzystorów z niewłaściwymi parametrami, określanych przez serwisantów jako malowanki, które mogą ulec uszkodzeniu zaraz po pierwszym uruchomieniu spawarki.

Podajnik drutu to mechaniczny układ odpowiedzialny za równomierne dozowanie drutu spawalniczego do strefy spawania. Typowe usterki obejmują brak podawania drutu mimo obracającego się silnika, nierównomierne podawanie z opóźnieniami, zatrzymywanie się drutu w prowadnicy oraz spalenie silnika napędzającego rolki dociskowe. Przyczynami problemów są najczęściej zanieczyszczenie prowadnic pyłem i zaschnietym smarem, zużycie rolek dociskowych, nieprawidłowe napięcie sprężyny dociskowej oraz uszkodzenie linki prowadzącej drut w palnigu spawalniczym.

Diagnostyka problemów z podajnikiem wymaga systematycznego sprawdzenia całego toru prowadzenia drutu od szpuli przez rolki dociskowe aż do dyszy kontaktowej w palniku. Czyszczenie i smarowanie prowadnic co 100 godzin pracy znacząco wydłuża żywotność mechanizmu podającego i zapobiega kosztownym awariom.

Płyty sterujące zawierające mikroprocesory i układy PWM (Pulse Width Modulation – modulacja szerokości impulsu) odpowiadają za kontrolę parametrów spawania i zarządzanie pracą tranzystorów IGBT. Uszkodzenia objawiają się brakiem reakcji spawarki na włączenie zasilania, spawaniem stałym maksymalnym lub minimalnym prądem bez możliwości regulacji, chaotyczną pracą wentylatora chłodzącego oraz błędami wyświetlacza. Przyczyną awarii są przepięcia w sieci zasilającej, zwarcia w obwodach wyjściowych oraz uszkodzenia spowodowane wilgocią i korozją ścieżek drukowanych.

Naprawa płyt sterujących wymaga zaawansowanej wiedzy elektronicznej, posiadania oscyloskopu do analizy przebiegów PWM oraz dostępu do schematów ideowych spawarki. W praktyce często bardziej opłacalna okazuje się wymiana całej płyty sterującej niż jej czasochłonna naprawa, szczególnie w spawarkach chińskich marek gdzie dokumentacja techniczna jest trudnodostępna.

Mostek prostowniczy zamienia prąd przemienny z sieci na prąd stały, który następnie jest przetwarzany przez inwerter. Uszkodzenie diod w mostku objawia się hałasem i wibracjami podczas spawania, niestabilnym łukiem spawalniczym oraz szybkim nagrzewaniem się urządzenia. Kondensatory elektrolityczne w obwodzie filtrującym z czasem wysychają i tracą pojemność, co prowadzi do pogorszenia jakości prądu spawania oraz zwiększonego obciążenia tranzystorów IGBT.

Typowa żywotność kondensatorów elektrolitycznych w migomatach intensywnie eksploatowanych wynosi 3-5 lat, po czym zaleca się ich profilaktyczną wymianę. Regularna kontrola kondensatorów poprzez pomiar pojemności i ESR (rezystancji szeregowej) pozwala zapobiec wtórnym uszkodzeniom innych podzespołów.

| Typ usterki | Częstotliwość występowania | Objawy | Przybliżony koszt naprawy | Złożoność naprawy |

|---|---|---|---|---|

| Uszkodzenie tranzystorów IGBT | 40% | Brak łuku, zapach spalenizny, wyłączanie się spawarki | 300-600 zł | Wysoka – wymaga lutowania SMD |

| Problemy z podajnikiem drutu | 35% | Brak/nierównomierne podawanie drutu, zatrzymywanie | 150-350 zł | Średnia – czyszczenie i wymiana rolek |

| Awaria płyty sterującej | 15% | Brak regulacji prądu, błędy wyświetlacza, brak reakcji | 400-800 zł | Bardzo wysoka – wymiana całej płyty |

| Uszkodzenie mostka prostowniczego | 7% | Hałas, wibracje, niestabilny łuk | 200-400 zł | Średnia – wymiana modułu mostka |

| Wysuszenie kondensatorów | 3% | Pogorszenie jakości spawania, szybkie nagrzewanie | 150-300 zł | Średnia – wymiana kondensatorów |

Oprócz awarii elektronicznych migomaty narażone są na uszkodzenia mechaniczne takie jak pęknięcia obudowy spawarki po upadku, uszkodzenia przełączników zakresów mocy, zużycie wtyczek zasilających oraz przetarcie kabli spawalniczych. Palniki spawalnicze wymagają regularnej wymiany dysz kontaktowych i gazowych, które zużywają się podczas intensywnej pracy. Elektrozawory gazu mogą ulegać zanieczyszczeniu i wymagać czyszczenia lub wymiany membran.

Szczególną uwagę należy zwrócić na stan przewodów spawalniczych, których uszkodzenie izolacji może prowadzić do porażenia prądem lub zwarć w obwodzie spawalniczym. Regularne przeglądy osprzętu i wymiana zużytych elementów to podstawa bezpiecznej i efektywnej pracy spawalniczej.

Prawidłowa diagnostyka usterek migomatu inwertorowego wymaga systematycznego podejścia i sprawdzenia poszczególnych układów spawarki według określonej kolejności. Rozpoczynamy od bezpiecznego odłączenia urządzenia od zasilania i przeprowadzenia oględzin wizualnych, następnie przechodzimy do pomiarów elektrycznych i testów funkcjonalnych poszczególnych podzespołów.

Profesjonalna diagnostyka spawarki wymaga odpowiedniego sprzętu pomiarowego

Pierwszym krokiem diagnostycznym jest dokładna inspekcja wizualna spawarki po otwarciu obudowy. Sprawdzamy czy nie ma widocznych śladów spalenia elementów, pęknięć na płytkach drukowanych, wycieku elektrolitu z kondensatorów lub uszkodzeń mechanicznych. Szczególną uwagę zwracamy na stan radiatorów tranzystorów IGBT oraz obecność kurzu i zanieczyszczeń wewnątrz obudowy. Przed przystąpieniem do dalszej diagnostyki należy wyczyścić wnętrze spawarki sprężonym powietrzem, unikając dmuchania bezpośrednio na płyty elektroniczne.

Kontrolujemy również stan wszystkich połączeń śrubowych, wtyczek płytek drukowanych oraz przewodów zasilających. Poluzowane połączenia mogą powodować iskrzenie i lokalne przegrzania prowadzące do uszkodzeń. Sprawdzamy czy bezpieczniki w obwodzie zasilania są sprawne oraz czy termiczny wyłącznik zabezpieczający nie uległ uszkodzeniu.

Po upewnieniu się o braku widocznych uszkodzeń mechanicznych przechodzimy do pomiarów elektrycznych za pomocą multimetru cyfrowego. Mierzymy napięcie na wyjściu mostka prostowniczego, które powinno wynosić około 310-330 voltów przy zasilaniu jednofazowym 230V. Następnie sprawdzamy napięcia pomocnicze zasilające płyty sterujące, typowo 5V, 12V i 15V. Brak lub nieprawidłowe wartości tych napięć wskazują na uszkodzenie przetwornicy pomocniczej lub regulatorów napięcia.

Kolejnym krokiem jest sprawdzenie kondensatorów elektrolitycznych w obwodzie filtrującym. Kondensatory o obniżonej pojemności lub wysokiej rezystancji szeregowej ESR mogą powodować problemy z jakością prądu spawania. Pomiar pojemności miernikiem ESR pozwala ocenić stan kondensatorów bez ich wylutowywania z płytki.

Tranzystory IGBT sprawdzamy w pierwszej kolejności multimetrem w trybie pomiaru diody, sprawdzając spadki napięć między wyprowadzeniami. Zwarty tranzystor będzie wykazywał niską rezystancję we wszystkich kierunkach pomiaru, podczas gdy otwarty tranzystor nie będzie przewodził w żadnym kierunku. Należy pamiętać że tranzystory IGBT posiadają wbudowaną diodę antyróżnoległą, której prawidłowe funkcjonowanie też należy sprawdzić.

Dokładniejsza diagnostyka wymaga wylutowania tranzystorów z płytki i przetestowania ich testerm tranzystorów IGBT lub przy użyciu oscyloskopu i generatora sygnału PWM. W praktyce serwisowej często wymienia się wszystkie tranzystory w mostku jednocześnie, ponieważ częściowe uszkodzenie jednego z nich obciąża pozostałe i może prowadzić do szybkiej wtórnej awarii.

Układ sterowania PWM generuje prostokątne impulsy sterujące pracą tranzystorów IGBT. Diagnostyka wymaga użycia oscyloskopu do sprawdzenia czy sygnały PWM mają prawidłowy kształt prostokątny, odpowiednią amplitudę oraz czy zmieniają szerokość impulsu pod wpływem regulacji prądu spawania. Nieprawidłowe przebiegi wskazują na uszkodzenie układu scalonego generatora PWM lub mikroprocesor sterujący.

Sprawdzamy również czy regulatory optyczne separujące obwód sterowania od obwodu mocy działają prawidłowo. Uszkodzenie tych elementów może prowadzić do niewłaściwego sterowania tranzystorami IGBT i ich uszkodzenia. Diagnostyka elektroniki sterującej wymaga zaawansowanej wiedzy i doświadczenia serwisowego.

Diagnostyka podajnika drutu rozpoczyna się od sprawdzenia czy silnik napędowy obraca rolki dociskowe po naciśnięciu spustu w palnigu. Jeśli silnik pracuje ale drut się nie podaje, sprawdzamy czy rolki dociskowe nie są zużyte, czy sprężyna docisku ma odpowiednie napięcie oraz czy drut nie zacina się w prowadnicy lub palnigu. Czyścimy tor prowadzenia drutu od zabrudzeń i smarujemy go wazeliną techniczną.

Jeśli silnik w ogóle nie pracuje, sprawdzamy zasilanie docierające do silnika, stan szczotek grafitowych w silniku oraz mikrowyłącznika w uchwycie palnika. Uszkodzony mikrowyłącznik to częsta przyczyna braku podawania drutu, a jego wymiana jest prosta i niedroga.

Problemy z gazem osłonowym mogą objawiać się brakiem gazu podczas spawania lub ciągłym wypływem gazu po wyłączeniu spawarki. Sprawdzamy czy elektrozawór gazu otwiera się po naciśnięciu spustu w palnigu oraz czy zamyka się po jego zwolnieniu. Uszkodzony elektrozawór wymaga czyszczenia lub wymiany. Kontrolujemy również szczelność węży gazowych oraz prawidłowość działania reduktora ciśnienia na butli z gazem.

Typowy przepływ gazu osłonowego dla spawania MIG/MAG wynosi 10-15 litrów na minutę i należy sprawdzić czy rotametr lub przepływomierz wskazuje prawidłowe wartości. Zbyt niski przepływ gazu prowadzi do porowatości spoin, a zbyt wysoki do nieekonomicznego zużycia gazu i turbulencji niszczącej osłonę gazową.

Decyzja o samodzielnej naprawie migomatu lub zleceniu jej profesjonalnemu serwisowi zależy od kilku kluczowych czynników: rodzaju usterki, posiadanych umiejętności i narzędzi, dostępności części zamiennych oraz wartości spawarki. Proste usterki mechaniczne jak wymiana rolek podajnika czy czyszczenie prowadnic drutu można wykonać samodzielnie, natomiast naprawa układów elektronicznych wymaga specjalistycznej wiedzy i sprzętu pomiarowego.

Decyzja DIY vs serwis – oceń swoje możliwości przed rozpoczęciem naprawy

Samodzielna naprawa jest możliwa gdy mamy do czynienia z prostymi usterkami mechanicznymi lub wymianą dostępnych części zamiennych. Do napraw typu DIY nadają się czyszczenie i konserwacja podajnika drutu, wymiana zużytych dysz kontaktowych i gazowych w palnigu, naprawa przewodów spawalniczych oraz wymiana wtyczek zasilających. Te czynności nie wymagają specjalistycznych narzędzi poza podstawowym zestawem kluczy i śrubokrętów.

Jeśli posiadasz wiedzę z zakresu elektroniki i masz dostęp do multimetru oraz oscyloskopu, możesz podjąć się wymiany prostszych elementów elektronicznych takich jak kondensatory elektrolityczne, diody w mostku prostowniczym czy regulatory napięcia. Wymiana tranzystorów IGBT wymaga jednak umiejętności lutowania elementów montażu powierzchniowego oraz dostępu do oryginalnych części zamiennych od sprawdzonego dostawcy.

Ważnym aspektem naprawy DIY jest bezpieczeństwo. Pamiętaj że migomaty inwertorowe pracują z napięciami rzędu 300-400 voltów w obwodzie głównym oraz zawierają kondensatory utrzymujące ładunek nawet po odłączeniu od sieci. Przed przystąpieniem do naprawy należy odłączyć spawarkę od zasilania, odczekać minimum 5 minut i rozładować kondensatory główne poprzez zwarcenie ich wyprowadzeń przez rezystor dużej mocy.

Profesjonalny serwis spawarek jest niezbędny gdy uszkodzeniu uległy układy elektroniczne takie jak płyty sterujące, mostki IGBT lub przetwornice pomocnicze. Naprawa tych elementów wymaga specjalistycznego sprzętu diagnostycznego, dostępu do schematów ideowych spawarki oraz części zamiennych od autoryzowanych dystrybutorów. Próby samodzielnej naprawy bez odpowiedniej wiedzy mogą prowadzić do wtórnych uszkodzeń i zwiększenia kosztów naprawy.

Serwis jest również konieczny gdy spawarka jest objęta gwarancją producenta. Samodzielne otwieranie obudowy i ingerencja w układ elektroniczny skutkuje utratą gwarancji. W przypadku spawarek profesjonalnych o wartości kilku tysięcy złotych ryzyko nieprawidłowej naprawy DIY jest zbyt wysokie i lepiej zaufać wykwalifikowanym technikom serwisowym.

Dodatkowym argumentem za wyborem profesjonalnego serwisu jest dostęp do oryginalnych części zamiennych oraz czas realizacji naprawy. Specjalistyczne serwisy dysponują magazynami części i często są w stanie wykonać naprawę w ciągu kilku dni roboczych. Samodzielne zdobycie właściwych komponentów i oczekiwanie na dostawę może zająć tygodnie, szczególnie w przypadku starszych modeli spawarek.

Na rynku części zamiennych do spawarek inwertorowych występuje problem podróbek komponentów elektronicznych, określanych przez serwisantów jako malowanki. Dotyczą one szczególnie tranzystorów IGBT oraz diod Schottky’ego, które oferowane są w bardzo niskich cenach przez nieweryfikowanych dostawców z Chin. Takie komponenty mają zawyżone parametry katalogowe lub są wykonane z materiałów gorszej jakości, co prowadzi do ich szybkiej awarii po zamontowaniu.

Typowy scenariusz to zakup tanich tranzystorów IGBT z aukcji internetowych, ich zamontowanie w spawarce oraz uszkodzenie zaraz po pierwszym uruchomieniu pod obciążeniem. Spawacz podejrzewa wtedy błąd w montażu lub obecność innych uszkodzeń, podczas gdy faktyczną przyczyną są po prostu wadliwe komponenty. Kupowanie części zamiennych wyłącznie od autoryzowanych dystrybutorów z certyfikatem pochodzenia pozwala uniknąć tego problemu.

Ceny oryginalnych tranzystorów IGBT renomowanych producentów takich jak Infineon, Toshiba czy Fairchild wynoszą 30-80 złotych za sztukę, podczas gdy podróbki oferowane są za 10-20 złotych. Różnica cenowa jest kusząca, ale oszczędność jest pozorna gdy trzeba wymienić spalone komponenty po raz drugi i dodatkowo naprawić uszkodzenia wtórne.

Koszt naprawy migomatu inwertorowego w 2025 roku zależy od rodzaju usterki, cen części zamiennych oraz stawek robocizny w danym serwisie. Prostsza naprawa mechaniczna kosztuje 150-350 złotych, podczas gdy wymiana płyty głównej lub kompleksowa naprawa układu elektronicznego może sięgać 600-1200 złotych. Do tego należy doliczyć koszt diagnostyki w wysokości 80-150 złotych oraz ewentualne koszty transportu spawarki do serwisu i z powrotem.

Wymiana tranzystorów IGBT wraz z diagnostyką układu mocy to koszt 300-600 złotych w zależności od liczby uszkodzonych elementów i konieczności wymiany dodatkowych podzespołów. Naprawa obejmuje wymianę tranzystorów, sprawdzenie sterowników IGBT, wymianę past termoprzewodzących na radiatorach oraz testy pod obciążeniem. Czas realizacji to zwykle 3-7 dni roboczych.

Kompleksowy serwis podajnika drutu z czyszczeniem, wymianą rolek dociskowych i prowadnic to wydatek rzędu 150-250 złotych. Jeśli konieczna jest wymiana silnika napędzającego, koszt wzrasta do 300-450 złotych. Wymiana płyty sterującej to największy wydatek w naprawie spawarki i wynosi od 400 do 800 złotych w zależności od modelu urządzenia i dostępności części zamiennych.

Naprawa mostka prostowniczego wraz z wymianą uszkodzonych diod to koszt 200-400 złotych. Wymiana kondensatorów elektrolitycznych w obwodzie filtrującym kosztuje 150-300 złotych. Serwis elektrozaworu gazu z czyszczeniem lub wymianą membrany to wydatek 100-200 złotych. Przegląd techniczny spawarki z czyszczeniem, konserwacją i wymianą materiałów eksploatacyjnych kosztuje 150-250 złotych i zaleca się go wykonywać raz w roku.

Decyzja o naprawie migomatu lub zakupie nowego urządzenia zależy od wartości spawarki, kosztów naprawy oraz dostępności odpowiednich modeli na rynku. Ogólną zasadą jest że jeśli koszt naprawy przekracza 50-60% ceny nowej spawarki o podobnych parametrach, bardziej opłacalny jest zakup nowego urządzenia objętego gwarancją producenta.

Dla przykładu budżetowy migomat inwertorowy o mocy 200A można kupić nowy za około 1500-2000 złotych. Jeśli koszt naprawy to 600-800 złotych, stanowi to około 40% ceny nowego urządzenia i naprawa jest opłacalna. Jednak gdy koszt naprawy przekracza 1000 złotych, lepiej rozważyć zakup nowej spawarki która będzie miała nowsze funkcje, lepszą efektywność energetyczną oraz gwarancję producenta.

W przypadku profesjonalnych migomatów o wartości 5000-10000 złotych naprawa jest prawie zawsze opłacalna, nawet jeśli kosztuje 1500-2000 złotych. Takie spawarki mają lepszą budowę, łatwiejszą dostępność części zamiennych i są zaprojektowane z myślą o możliwości serwisowania. Dodatkowo doświadczony spawacz jest przyzwyczajony do swojego urządzenia i nie chce zmieniać sprawdzonego sprzętu na nowy nieznany model.

Oprócz bezpośrednich kosztów naprawy należy uwzględnić straty wynikające z przestoju spawarki i braku możliwości realizacji zleceń spawalniczych. Dla spawacza prowadzącego jednoosobową działalność gospodarczą każdy dzień bez sprawnego sprzętu to utracone zarobki rzędu 300-800 złotych w zależności od rodzaju wykonywanych prac. W warsztatach przemysłowych przestój spawarki powoduje opóźnienia w produkcji i konieczność płacenia kar umownych za nieterminowe dostawy.

Dlatego coraz więcej firm decyduje się na zakup spawarki rezerwowej lub zawarcie umowy serwisowej gwarantującej szybki czas reakcji serwisu w przypadku awarii. Koszt takiej umowy to zwykle 200-400 złotych rocznie, ale zapewnia priorytetowe traktowanie zgłoszeń i skrócenie czasu naprawy do minimum. Dla firm realizujących duże projekty spawalnicze to inwestycja, która szybko się zwraca.

Regularna konserwacja i przestrzeganie zaleceń producenta to najskuteczniejszy sposób na uniknięcie kosztownych napraw migomatów inwertorowych. Większość awarii spawarek wynika z zaniedbań w utrzymaniu czystości urządzenia, pracy w warunkach przekraczających możliwości spawarki oraz braku okresowych przeglądów technicznych. Zaplanowana prewencja to klucz do długiej i bezawaryjnej pracy sprzętu spawalniczego.

Regularna konserwacja to podstawa długiej żywotności spawarki inwertorowej

Codzienne czynności konserwacyjne powinny obejmować sprawdzenie stanu przewodów spawalniczych, kontrolę poziomu gazu w butli oraz czyszczenie dyszy gazowej i kontaktowej w palnigu. Po każdej zmianie spawanej należy przedmuchać prowadnicę drutu sprężonym powietrzem i sprawdzić czy drut podaje się płynnie bez zacinania.

Cotygodniowa konserwacja to czyszczenie zewnętrzne obudowy spawarki, sprawdzenie mocowania zacisków spawalniczych oraz kontrola działania wentylatora chłodzącego. Wentylator powinien uruchamiać się po włączeniu spawarki i pracować bez hałasu i wibracji. Zanieczyszczony wentylator należy wyczyścić pędzlem lub przedmuchać sprężonym powietrzem.

Co miesiąc lub po 100 godzinach pracy należy przeprowadzić pełną konserwację podajnika drutu obejmującą demontaż rolek dociskowych, czyszczenie prowadnic, smarowanie wazeliną techniczną oraz sprawdzenie zużycia rolek. Wymiana rolek dociskowych jest konieczna gdy widoczne są wytarcia i bruzdy na powierzchni roboczej. Kontrolujemy również stan linki prowadzącej drut w palnigu i w razie potrzeby wymieniamy ją na nową.

Raz na pół roku lub po 500 godzinach pracy zaleca się otwarcie obudowy spawarki i oczyszczenie wnętrza z kurzu i zanieczyszczeń za pomocą sprężonego powietrza lub pędzla z miękkim włosiem. Szczególną uwagę zwracamy na radiatory chłodzące tranzystory IGBT oraz wentylator chłodzący, których zanieczyszczenie prowadzi do przegrzewania i uszkodzeń elektroniki. Sprawdzamy również stan połączeń śrubowych i w razie potrzeby dokręcamy poluzowane zaciski.

Migomaty inwertorowe są wrażliwe na warunki środowiskowe i należy przestrzegać zaleceń producenta dotyczących temperatury pracy, wilgotności i zapylenia. Optymalna temperatura pracy to zakres od minus 10 do plus 40 stopni Celsjusza, a wilgotność względna nie powinna przekraczać 90%. Praca w temperaturach ekstremalnych skraca żywotność kondensatorów elektrolitycznych i przyspiesza korozję ścieżek drukowanych.

Spawarki nie należy przechowywać w pomieszczeniach wilgotnych ani narażonych na bezpośrednie oddziaływanie czynników atmosferycznych. Kondensacja wilgoci wewnątrz obudowy prowadzi do korozji i zwarć w układach elektronicznych. Po przyniesieniu spawarki z zimna należy odczekać minimum godzinę przed włączeniem, aby ewentualna skroplona para wodna mogła wyparować.

Ważne jest również zapewnienie odpowiedniego napięcia zasilającego i jego stabilności. Migomaty inwertorowe wymagają napięcia w zakresie 230V plus minus 15%, czyli 195-265V. Praca przy obniżonym napięciu prowadzi do przeciążenia tranzystorów IGBT i ich przegrzania, a praca przy podwyższonym napięciu może uszkodzić kondensatory filtrujące. W miejscach o niestabilnym napięciu sieci warto zastosować stabilizator napięcia o mocy odpowiedniej do poboru spawarki.

Każda spawarka inwertorowa ma określony cykl pracy podawany w procentach dla maksymalnego prądu spawania. Cykl pracy 60% przy 200A oznacza że spawarka może pracować z prądem 200A przez 6 minut z każdych 10 minut, a pozostałe 4 minuty musi się chłodzić. Przekroczenie cyklu pracy prowadzi do przegrzania tranzystorów IGBT i ich uszkodzenia.

W praktyce większość spawaczy pracuje z prądem spawania niższym niż maksymalny, co wydłuża dozwolony cykl pracy. Dla przykładu spawarka o cyklu pracy 60% przy 200A może pracować niemal nieprzerwanie przy prądzie 140-160A. Nowoczesne spawarki wyposażone są w termiczny wyłącznik zabezpieczający, który automatycznie odcina zasilanie gdy temperatura wewnątrz obudowy przekroczy dopuszczalną wartość. Po ostygnięciu spawarka automatycznie wznawia pracę.

Należy również unikać pracy spawarki przy zablokowanym dopływie powietrza do wentylatora chłodzącego. Spawarka musi stać na stabilnej powierzchni z zachowaniem minimum 20 centymetrów wolnej przestrzeni wokół szczelin wentylacyjnych. Zasłonięcie otworów wentylacyjnych kartonami, narzędziami lub innymi przedmiotami uniemożliwia skuteczne chłodzenie i prowadzi do przegrzania.

Stosowanie właściwych materiałów spawalniczych wpływa na żywotność migomatu i jakość spawanych złączy. Drut spawalniczy powinien być dobrej jakości, czysty i pozbawiony rdzy. Zanieczyszczony drut powoduje przypalanie się dyszy kontaktowej, zanieczyszczenie prowadnic i problemy z podawaniem. Przechowuj szpule z drutem w suchym miejscu zabezpieczonym przed wilgocią i pyłem.

Gaz osłonowy musi być odpowiedniej czystości i nie zawierać zanieczyszczeń mogących reagować z metalem spawanym. Do spawania stali konstrukcyjnych stosuje się dwutlenek węgla lub mieszanki argonu z CO2, podczas gdy spawanie aluminium wymaga czystego argonu. Użycie niewłaściwego gazu prowadzi do porowatości spoin i konieczności ponowienia spawania.

Regularna wymiana dysz kontaktowych i gazowych w palnigu spawalniczym zapobiega problemom z jakością spawania. Zużyta dysza kontaktowa powoduje niestabilny łuk, przypalanie się drutu oraz przeciążanie źródła prądu. Wymiana dysz co 50-100 godzin pracy to niewielki koszt który się zwraca lepszą jakością spawania i mniejszym zużyciem energii.

Branża naprawy spawarek ewoluuje wraz z rozwojem technologii i dostępnością części zamiennych. W 2025 roku obserwujemy kilka istotnych trendów wpływających na sposób serwisowania migomatów inwertorowych oraz podejście użytkowników do konserwacji i napraw własnego sprzętu spawalniczego.

Cyfryzacja serwisu spawarek – diagnostyka online i zdalne wsparcie techniczne

Rozwój internetu i platform takich jak YouTube oraz fora branżowe sprawiły że spawacze mają łatwiejszy dostęp do wiedzy technicznej na temat naprawy migomatów. Instrukcje wideo pokazujące krok po kroku wymianę tranzystorów IGBT czy naprawę podajnika drutu zachęcają użytkowników do samodzielnych napraw prostszych usterek. Producenci narzędzi udostępniają również schematy ideowe starszych modeli spawarek, co ułatwia diagnostykę.

Jednocześnie rosną obawy serwisów profesjonalnych o spadek jakości napraw DIY wykonywanych przez osoby bez odpowiedniego przygotowania. Nieudolne próby naprawy mogą prowadzić do wtórnych uszkodzeń zwiększających finalny koszt naprawy. Dlatego eksperci zalecają spawaczom realistyczną ocenę własnych możliwości i w przypadku wątpliwości skorzystanie z usług profesjonalnego serwisu.

Rosnąca dostępność tanich części zamiennych z Chin to dwustronny problem dla branży serwisowej. Z jednej strony obniża to koszty napraw i ułatwia dostęp do komponentów dla starszych modeli spawarek, z drugiej strony rynek zalewa fala podróbek elektronicznych o zawyżonych parametrach. Serwisy profesjonalne coraz częściej odmawiają montowania części dostarczonych przez klienta, montując wyłącznie komponenty z weryfikowanych źródeł.

Producenci oryginalnych podzespołów takich jak Infineon czy Fairchild wprowadzają systemy weryfikacji autentyczności swoich produktów poprzez specjalne oznaczenia i kody QR. Dystrybutorzy autoryzowani oferują certyfikaty pochodzenia części zamiennych, co daje gwarancję ich jakości. W 2025 roku obserwujemy wzrost świadomości spawaczy którzy wolą zapłacić więcej za sprawdzone komponenty niż ryzykować awarię po naprawie tanimi zamiennikami.

Nowoczesne migomaty inwertorowe wyposażane są w interfejsy diagnostyczne pozwalające na podłączenie spawarki do komputera i odczyt parametrów pracy oraz kodów błędów. Producenci udostępniają aplikacje umożliwiające zdalną diagnostykę i wsparcie techniczne online, co przyspiesza identyfikację usterek i skraca czas naprawy. Technik serwisowy może przeanalizować logi pracy spawarki i określić przyczynę awarii bez konieczności fizycznego dotarcia do urządzenia.

Rozwija się również rynek urządzeń diagnostycznych dla serwisów niezależnych, takich jak testery tranzystorów IGBT, analizatory przebiegów PWM czy specjalistyczne mierniki ESR kondensatorów. Dostępność profesjonalnych narzędzi diagnostycznych po przystępnych cenach podnosi jakość usług serwisowych i skraca czas naprawy.

Rosnąca świadomość ekologiczna wpływa również na branżę naprawy spawarek. W 2025 roku coraz więcej serwisów zajmuje się profesjonalnym recyklingiem nieopłacalnych do naprawy migomatów, odzyskując cenne metale z tranzystorów, transformatorów i przewodów miedzianych. Spawarki oddawane do serwisu podlegają ocenie czy naprawa jest ekonomicznie uzasadniona, a jeśli nie, oferowane jest ich skupienie z przeznaczeniem na recykling.

Producenci spawarek wprowadzają programy trade-in umożliwiające wymianę starego uszkodzonego migomatu na nowy ze zniżką. Stare urządzenia są następnie poddawane profesjonalnemu recyklingowi zgodnie z dyrektywami unijnymi dotyczącymi odpadów elektrycznych i elektronicznych WEEE. To rozwiązanie korzystne dla środowiska i portfela spawacza.

Warsztaty spawalnicze coraz częściej rozszerzają swoje usługi o cięcie plazmą, spawanie laserem czy cięcie waterjet. To wymusza na serwisach spawalniczych poszerzenie kompetencji również o naprawę przecinarek plazmowych i innych urządzeń do obróbki metali. Serwisy kompleksowe oferujące naprawę całego parku maszynowego warsztatu zyskują przewagę konkurencyjną nad małymi punktami serwisowymi specjalizującymi się wyłącznie w spawarkach.

Nie, samodzielne otwieranie obudowy i ingerencja w układ elektroniczny spawarki objętej gwarancją skutkuje jej utratą. Wszystkie naprawy gwarancyjne muszą być wykonywane przez autoryzowane serwisy producenta. Jeśli Twoja spawarka jest na gwarancji i wystąpiła usterka, skontaktuj się z dystrybutorem lub producentem w celu zgłoszenia reklamacji. Profesjonalne serwisy autoryzowane dysponują oryginalnymi częściami zamiennymi i dokumentacją techniczną niezbędną do prawidłowej naprawy. Gwarancja producenta to cenna korzyść którą warto wykorzystać zamiast ryzykować własną naprawą.

Czas naprawy migomatu w profesjonalnym serwisie zależy od rodzaju usterki i dostępności części zamiennych. Proste naprawy mechaniczne takie jak wymiana rolek podajnika czy czyszczenie prowadnic zajmują zwykle jeden dzień roboczy. Naprawa układów elektronicznych z wymianą tranzystorów IGBT trwa 3-7 dni roboczych, podczas gdy wymiana płyty sterującej może zająć do dwóch tygodni jeśli konieczne jest zamówienie części od producenta. Większość serwisów oferuje usługę ekspresową za dopłatą, gwarantującą wykonanie naprawy w ciągu 48 godzin. Warto zapytać o szacowany czas naprawy podczas zgłaszania spawarki do serwisu, aby móc zaplanować pracę w warsztacie.

Do materiałów eksploatacyjnych wymagających regularnej wymiany należą dysza kontaktowa i gazowa w palnigu spawalniczym (wymiana co 50-100 godzin pracy), rolki dociskowe w podajniku drutu (wymiana co 200-500 godzin), prowadnica drutu w palnigu (wymiana co 500-1000 godzin) oraz szczotki grafitowe w silniku podajnika jeśli jest to silnik komutatorowy (wymiana co 1000-2000 godzin). Kondensatory elektrolityczne w obwodzie filtrującym wymagają wymiany profilaktycznej co 3-5 lat intensywnej eksploatacji. Inne części jak tranzystory IGBT, płyty sterujące czy transformatory nie są elementami eksploatacyjnymi i ulegają wymianie tylko w przypadku awarii.

Decyzja zależy od stanu technicznego starego migomatu, kosztów naprawy oraz Twoich potrzeb spawalniczych. Migomaty transformatorowe są prostsze w budowie, łatwiejsze do naprawy i mniej wrażliwe na warunki pracy, ale są ciężkie, energochłonne i oferują ograniczone możliwości regulacji parametrów spawania. Nowoczesne migomaty inwertorowe są lekkie, energooszczędne, oferują stabilny łuk spawalniczy i zaawansowane funkcje takie jak spawanie pulsacyjne czy synergiczne ustawianie parametrów. Jeśli koszt naprawy starego transformatorowego migomatu przekracza 40-50% ceny nowego inwertorowego urządzenia o podobnych parametrach, lepiej zainwestować w nowoczesny sprzęt który będzie bardziej wydajny i wygodny w użyciu.

Uszkodzenie tranzystorów IGBT objawia się brakiem zajarzenia łuku spawalniczego pomimo włączenia spawarki i naciśnięcia spustu w palnigu, zapalaniem się diody ostrzegawczej przegrzania zaraz po włączeniu urządzenia bez wcześniejszej pracy, spalonym zapachem wydobywającym się z obudowy spawarki, głośnym buczeniem transformatora pod obciążeniem lub całkowitym brakiem reakcji spawarki na włączenie zasilania. W niektórych przypadkach uszkodzenie może być częściowe i spawarka będzie działać przy niskich prądach ale wyłączać się przy próbie spawania wyższym prądem. Ostateczną diagnozę uszkodzenia IGBT może postawić tylko serwis po przeprowadzeniu pomiarów elektrycznych i analizie układu mocy.

Proste naprawy mechaniczne takie jak czyszczenie podajnika drutu, wymiana dysz w palnigu czy naprawa przewodów spawalniczych można wykonać bezpośrednio na placu budowy dysponując podstawowym zestawem narzędzi. Natomiast naprawy układów elektronicznych wymagają transportu spawarki do warsztatu serwisowego wyposażonego w sprzęt diagnostyczny taki jak multimetr, oscyloskop, miernik ESR oraz stację lutowniczą. Niektóre profesjonalne serwisy oferują usługę naprawy mobilnej i przyjeżdżają do klienta z odpowiednim wyposażeniem, ale dotyczy to głównie dużych firm z parkiem kilkunastu spawarek gdzie dojazd serwisu jest ekonomicznie uzasadniony. Dla pojedynczych spawarek zawsze bardziej opłacalne jest dostarczenie urządzenia do warsztatu serwisowego.

Wiarygodny serwis spawarek powinien posiadać autoryzację producenta przynajmniej dla niektórych marek spawarek, wykwalifikowany personel techniczny z odpowiednimi certyfikatami oraz dobrze wyposażony warsztat z profesjonalnym sprzętem diagnostycznym. Przed zleceniem naprawy warto sprawdzić opinie innych klientów w internecie, zapytać o gwarancję na wykonaną naprawę oraz przybliżony czas realizacji. Dobry serwis zawsze przeprowadza dokładną diagnostykę przed rozpoczęciem naprawy i informuje klienta o przyczynie usterki oraz kosztach naprawy, dając możliwość podjęcia decyzji czy naprawiać czy nie. Unikaj serwisów które od razu proponują wymianę kosztownych podzespołów bez przeprowadzenia dokładnej diagnostyki lub nie oferują gwarancji na wykonaną naprawę.

Naprawa migomatów inwertorowych w 2025 roku wymaga świadomego podejścia i znajomości specyfiki tych urządzeń. Najczęstsze usterki dotyczą tranzystorów IGBT, podajnika drutu oraz płyt sterujących, a ich naprawa może kosztować od 150 do 1200 złotych w zależności od zakresu uszkodzeń. Kluczem do długiej i bezawaryjnej pracy spawarki jest regularna konserwacja prewencyjna, przestrzeganie zaleceń producenta oraz unikanie pracy w warunkach ekstremalnych.

Decyzja o samodzielnej naprawie czy skorzystaniu z profesjonalnego serwisu zależy od rodzaju usterki, posiadanych umiejętności i dostępności narzędzi diagnostycznych. Proste naprawy mechaniczne można wykonać we własnym zakresie, natomiast układy elektroniczne wymagają specjalistycznej wiedzy i sprzętu. Zawsze kupuj części zamienne od sprawdzonych dostawców aby uniknąć problemu z podróbkami niskiej jakości.

Pamiętaj że czasami bardziej opłacalne ekonomicznie jest zakupienie nowej spawarki MIG/MAG niż droga naprawa starego uszkodzonego urządzenia. Profesjonalne spawarki renomowanych producentów są jednak zaprojektowane z myślą o serwisowaniu i ich naprawa prawie zawsze się opłaca. W przypadku wątpliwości skonsultuj się z doświadczonym serwisantem który pomoże ocenić opłacalność naprawy.

Potrzebujesz profesjonalnego serwisu spawarki? Firma Trafilux oferuje kompleksowy serwis spawarek wszystkich marek wykonywany przez wykwalifikowanych specjalistów. Naprawiamy migomaty, spawarki TIG, spawarki elektrodowe MMA oraz przecinarki plazmowe. Skontaktuj się z nami aby uzyskać darmową wycenę naprawy Twojego urządzenia spawalniczego.