Norma ISO 14175 klasyfikuje mieszanki gazowe do spawania na 5 głównych grup (I, M, C, R, F), przy czym najczęściej stosowane w spawaniu MAG to mieszanki M (Ar+CO₂) i czyste CO₂ (grupa C). Popularne mieszanki: M20 (92%Ar/8%CO₂) dla stali konstrukcyjnej, M21 (82%Ar/18%CO₂) do spawania uniwersalnego i M12 (98%Ar/2%CO₂) dla stali nierdzewnej zapewniają lepszą jakość spoin niż czysty dwutlenek węgla przy nieznacznie wyższym koszcie.

Mieszanki gazowe to precyzyjnie skomponowane połączenia gazów spawalniczych, które stanowią osłonę dla jeziorka spawalniczego podczas procesu spawania metodą MAG (Metal Active Gas). W odróżnieniu od gazów pojedynczych, mieszanki łączą zalety kilku składników, pozwalając zoptymalizować proces spawania pod kątem jakości spoiny, wydajności i kosztów.

Gazy osłonowe pełnią fundamentalną rolę w spawaniu półautomatycznym – chronią roztopiony metal przed szkodliwym wpływem tlenu i azotu z powietrza atmosferycznego, stabilizują łuk elektryczny oraz wpływają na sposób przenoszenia metalu z drutu elektrodowego do jeziorka spawalniczego. Bez odpowiedniej osłony gazowej spoina byłaby porowata, krucha i niskiej jakości ze względu na utlenienie i azotowanie stali.

Pionierem w zastosowaniu gazów do spawania był amerykański przemysł lotniczy lat 40. XX wieku. W 1941 roku wprowadzono spawanie TIG (elektrodą wolframową w argonie), a w 1948 roku spawanie MIG (drutem topliwym w argonie). Przełomowy rok 1953 przyniósł spawanie MAG w czystym CO₂ – tańszej alternatywie dla drogiego argonu przy spawaniu stali.

Jednak szybko okazało się, że czysty dwutlenek węgla ma istotne wady – duża ilość odprysków, nierówna spoina, nadmierny dym spawalniczy. Rok 1960 przyniósł rewolucję – pierwsze mieszanki Ar+CO₂ łączyły zalety obu gazów: stabilność łuku z argonu i głęboką penetrację z CO₂. Od tego czasu trwa ciągły rozwój mieszanek spawalniczych – dziś dostępne są nawet kompozycje 4-składnikowe dla najbardziej wymagających zastosowań.[OBRAZ: Historia rozwoju gazów spawalniczych – timeline od 1941 (TIG w argonie) do 2026 (zaawansowane mieszanki 4-składnikowe)] [PODPIS: Ewolucja technologii gazów spawalniczych – od czystych gazów do zaawansowanych mieszanek]

Termin „migomat” potocznie odnosi się do każdej spawarki półautomatycznej, jednak technicznie proces dzieli się na dwie metody różniące się rodzajem użytego gazu. Spawanie MIG (Metal Inert Gas) wykorzystuje gazy obojętne – argon lub hel – które nie reagują chemicznie z roztopionym metalem. Stosuje się je wyłącznie do metali nieżelaznych: aluminium, miedzi, tytanu, magnezu.

Spawanie MAG (Metal Active Gas) wykorzystuje gazy aktywne – CO₂ lub mieszanki argonu z CO₂/O₂ – które aktywnie uczestniczą w procesach metalurgicznych podczas spawania. Metoda MAG przeznaczona jest do spawania stali węglowych, niskostopowych i wysokostopowych. Gazy aktywne wpływają na temperaturę łuku, głębokość wtopienia i chemię spoiny, dlatego ich prawidłowy dobór ma kluczowe znaczenie.

Współczesne spawarki MIG/MAG to urządzenia uniwersalne pozwalające spawać zarówno metodą MIG (po podłączeniu argonu) jak i MAG (po podłączeniu CO₂ lub mieszanki). Różnica polega wyłącznie na typie butli z gazem i ewentualnie rodzaju drutu spawalniczego.

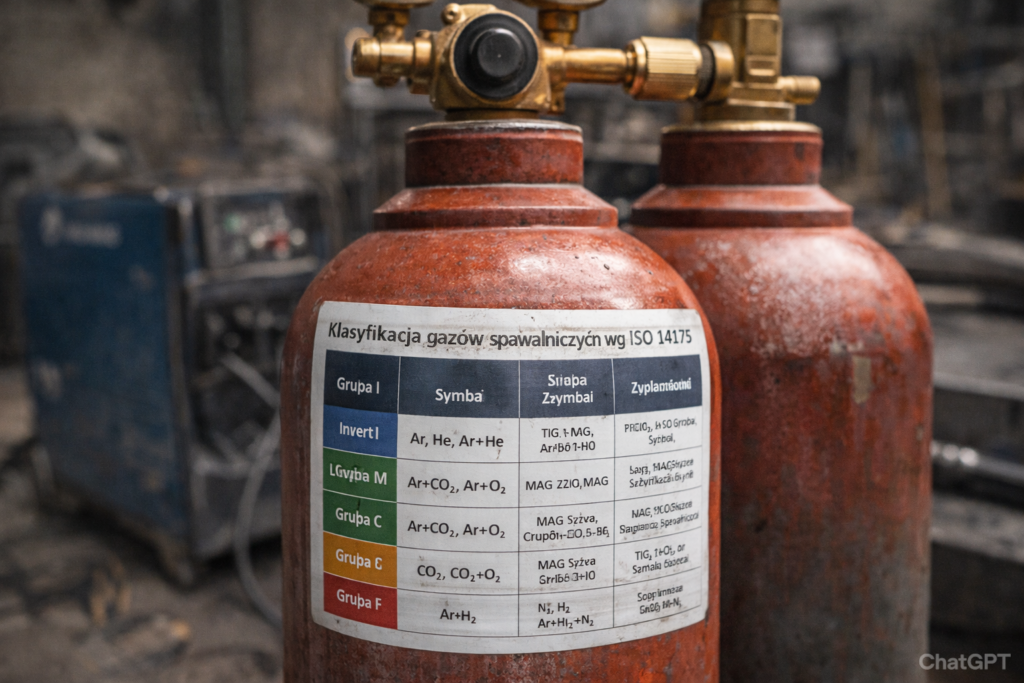

Norma ISO 14175 „Gazy i mieszaniny gazów do spawania i procesów pokrewnych” to międzynarodowy standard przyjęty również w Polsce jako PN-EN ISO 14175. Norma ta precyzyjnie klasyfikuje i oznacza gazy spawalnicze według składu chemicznego, przeznaczenia i właściwości. Stanowi ona podstawę dla producentów gazów, spawaczy oraz systemów jakości w przemyśle spawalniczym.

Znajomość oznaczeń według ISO 14175 jest kluczowa dla spawaczy – pozwala jednoznacznie określić jaki gaz należy użyć do danego materiału i metody spawania. Oznaczenia znajdują się na etykietach butli, w instrukcjach WPS (Welding Procedure Specification) oraz w certyfikatach spawalniczych.

Norma ISO 14175 dzieli gazy spawalnicze na 5 głównych grup oznaczonych literami I, M, C, R i F:

TABELA: Klasyfikacja gazów spawalniczych według ISO 14175

| Grupa | Oznaczenie | Główne składniki | Zastosowanie | Przykłady oznaczeń |

|---|---|---|---|---|

| I – Inert | Gazy obojętne | Ar, He, Ar+He | TIG, MIG (aluminium, tytan) | I1 (Ar), I2 (Ar+He), I3 (Ar+25%He) |

| M – Mixed | Mieszanki MAG | Ar+CO₂, Ar+O₂, Ar+CO₂+O₂ | MAG (stale węglowe, nierdzewne) | M20 (Ar+8%CO₂), M21 (Ar+18%CO₂) |

| C – CO₂ | Dwutlenek węgla | CO₂, CO₂+O₂ | MAG (stale niskowęglowe) | C1 (100% CO₂) |

| R – Reducing | Mieszanki redukujące | Ar+H₂ | TIG (stal nierdzewna) | R1 (Ar+2-5%H₂) |

| F – Forming | Gazy formujące | N₂, H₂, Ar+H₂+N₂ | Ochrona grani | F1, F2, F3 |

Źródło: PN-EN ISO 14175:2024 „Gazy i mieszaniny gazów do spawania i procesów pokrewnych”

Grupa M (najważniejsza dla spawania MAG) podzielona jest na podgrupy M1, M2 i M3 według właściwości utleniających składu. Każda podgrupa ma dalszy podział na 3-4 warianty oznaczone cyframi. Im wyższy numer (M1.1 → M3.3), tym silniejsze właściwości utleniające mieszanki.

Podgrupy mieszanek M:

Popularne oznaczenia handlowe producentów gazów (np. M20, M21, M12) odpowiadają klasyfikacji ISO – przykładowo M20 to mieszanka z podgrupy M2 o zawartości około 8% CO₂, a M21 to około 18% CO₂.

Mieszanki gazowe grupy M stanowią absolutną podstawę nowoczesnego spawania metodą MAG. Łączą one zalety argonu (stabilny łuk, mniej odprysków, ładna spoina) z zaletami dwutlenku węgla (głęboka penetracja, niższy koszt, dobre chłodzenie uchwytu). Ponad 80% spawania MAG w przemyśle europejskim odbywa się obecnie z użyciem mieszanek Ar+CO₂ zamiast czystego CO₂.

Kluczową zaletą mieszanek jest możliwość precyzyjnego dostosowania właściwości spawalniczych poprzez zmianę proporcji składników. Niższa zawartość CO₂ (5-8%) daje mniejsze odpryski i estetyczną spoinę, wyższa zawartość (18-25%) zapewnia głębszą penetrację przy grubszych materiałach.

Czysty dwutlenek węgla jako gaz osłonowy ma istotne wady wynikające z jego właściwości fizycznych i chemicznych. Podczas spawania cząsteczki CO₂ dysocjują (rozpadają się) w łuku spawalniczym na tlen i tlenek węgla, uwalniając dużą energię cieplną. Proces ten powoduje intensywne rozpryskiwanie metalu – gorące kulki stopiwa wyrzucane są z jeziorka spawalniczego i przyklejają się do materiału bazowego, dyszy palnika i spawacza.

Dodatek argonu do CO₂ radykalnie zmienia charakter łuku spawalniczego. Argon jako gaz szlachetny nie ulega dysocjacji i stabilizuje łuk, redukując turbulencje. Zmienia się również sposób przenoszenia metalu z drutu do jeziorka – zamiast grubokroplowego transferu zwarciowego (charakterystycznego dla CO₂) uzyskujemy transfer natryskowy z dużo mniejszymi kropelkami metalu.

Korzyści z zastosowania mieszanek Ar+CO₂ vs czysty CO₂:

Różnica w jakości spoiny: czysty CO₂ (lewa) vs mieszanka M21 Ar+18%CO₂ (prawa)

Zawartość dwutlenku węgla w mieszance bezpośrednio wpływa na kluczowe parametry procesu spawalniczego. Niski udział CO₂ (5-10%) zapewnia doskonałą stabilność łuku i minimalny rozprysk, ale może dawać płytszą penetrację materiału. Wysoki udział CO₂ (18-25%) zwiększa głębokość wtopienia, ale generuje więcej odprysków i wymaga wyższych prądów spawania.

Dla większości zastosowań spawalniczych w warsztatach i przemyśle optymalne są mieszanki o zawartości 8-18% CO₂. Ten zakres zapewnia najlepszy kompromis między jakością spoiny, wydajnością spawania i kosztami eksploatacji. Popularne mieszanki M20 (8% CO₂) i M21 (18% CO₂) pokrywają około 90% potrzeb spawania stali konstrukcyjnej.

Mieszanka M20, składająca się z 92% argonu i 8% dwutlenku węgla, to jeden z najpopularniejszych gazów spawalniczych w Europie. Niska zawartość CO₂ zapewnia doskonałą jakość spoin przy minimalnym rozprysku, co czyni ją idealnym wyborem dla produkcji seryjnej, gdzie czas oczyszczania po spawaniu bezpośrednio wpływa na koszty.

Oznaczenie M20 według ISO 14175 wskazuje na mieszankę z grupy M2 (średnio utleniająca) o zawartości około 5-12% składnika aktywnego. W praktyce handlowej producenci gazów oferują mieszankę o składzie 92/8 pod różnymi nazwami własnymi – przykładowo Linde sprzedaje ją jako „Corgon 8”, Air Liquide jako „Arcal 12”, a Messer jako „Ferroline C8”.

Mieszanka M20 przeznaczona jest przede wszystkim do spawania stali konstrukcyjnych niestopowych i niskostopowych (S235, S355, 18G2A) metodą MAG. Świetnie sprawdza się przy spawaniu drutami litymi SG2 (G3Si1) i SG3 (G4Si1) w całym zakresie grubości blach – od 1mm do powyżej 20mm.

Typowe zastosowania M20:

Spawanie w osłonie M20 charakteryzuje się bardzo stabilnym łukiem spawalniczym i szerokim zakresem parametrów roboczych. Transfer metalu odbywa się głównie w trybie zwarciowym (short arc) przy niższych prądach lub natryskowym (spray arc) przy wyższych prądach spawania.

Zalecane parametry dla stali S235, drut SG2 ø1.0mm, mieszanka M20:

Mieszanka M20 pozwala na spawanie we wszystkich pozycjach – podolnej (PA), pionowej (PF/PG), naściennej (PC) i pułapowej (PE). W pozycjach wymuszonych zaleca się redukcję parametrów o 10-15% względem pozycji podolnej.[TABELA: Porównanie M20 z innymi mieszankami]

Parametr M20 (8%CO₂) M21 (18%CO₂) CO₂ (100%) Ilość odprysków Bardzo mała (5-10%) Mała (10-20%) Duża (30-50%) Stabilność łuku Doskonała Bardzo dobra Średnia Głębokość wtopienia Średnia Dobra Bardzo dobra Wygląd spoiny Doskonały (płaska) Bardzo dobry (lekko wypukła) Średni (wypukła, szorstka) Koszt gazu (zł/m³) ~45-55 zł ~40-50 zł ~15-20 zł Łatwość spawania Bardzo łatwe Łatwe Średnie

Mieszanka M21 o składzie 82% argonu i 18% dwutlenku węgla uznawana jest za „złoty środek” w spawaniu MAG – oferuje optymalny balans między jakością spoiny, głębokością wtopienia i kosztem gazu. To najpopularniejsza mieszanka w polskich warsztatach spawalniczych i jedna z najczęściej sprzedawanych przez dystrybutorów gazów technicznych.

Wyższa zawartość CO₂ w porównaniu z M20 zapewnia głębszą penetrację materiału, co jest korzystne przy spawaniu grubszych blach (powyżej 6mm) oraz w pozycjach wymuszonych. Jednocześnie udział argonu na poziomie 82% wciąż gwarantuje znacznie niższy rozprysk i lepszą jakość spoiny niż czysty dwutlenek węgla.

Uniwersalność mieszanki M21 wynika z jej wszechstronności zastosowań. Sprawdza się równie dobrze przy spawaniu cienkich blach karoseryjnych (1-2mm) jak i grubych profili konstrukcyjnych (20-30mm). Można ją stosować z drutami litymi i proszkowymi, we wszystkich pozycjach spawania i przy różnych trybach przenoszenia metalu.

Dla warsztatów i firm produkcyjnych posiadanie jednej butli z M21 oznacza możliwość wykonania 90% typowych prac spawalniczych bez konieczności zmiany gazu. To upraszcza logistykę, redukuje koszty magazynowania butli i eliminuje ryzyko użycia niewłaściwego gazu do danego materiału.

Zalety mieszanki M21:

Mieszanka M21 to wybór nr 1 dla większości warsztatów mechanicznych, firm konstrukcyjnych i producentów maszyn. Jej skład 82/18 został wypracowany przez dziesięciolecia doświadczeń przemysłu spawalniczego jako optymalne rozwiązanie dla stali konstrukcyjnych.

W przemyśle motoryzacyjnym M21 stosowana jest do spawania podwozi, ram nośnych i elementów wzmocnień karoserii. W budownictwie stalowym służy do łączenia słupów, belek i płatwi dachowych. Firmy produkujące maszyny rolnicze i budowlane używają M21 do spawania ram, wysięgników i konstrukcji nośnych.

Szczególnie warta uwagi jest uniwersalność M21 w kontekście spawarek MIG/MAG – jedno ustawienie synergii na spawarce dla M21 pozwala spawać materiały od 1mm do ponad 20mm poprzez proste dostosowanie prądu spawania bez potrzeby zmiany gazu.

Stal nierdzewna wymaga specjalnego podejścia do doboru gazu spawalniczego ze względu na jej specyficzne właściwości chemiczne i metalurgiczne. Wysoka zawartość chromu (min. 10.5%) i niklu w stali nierdzewnej austenitycznej sprawia, że standardowe mieszanki M20/M21 nie są optymalne – zbyt duża ilość CO₂ prowadzi do nadmiernego utlenienia chromu i pogorszenia odporności korozyjnej spoiny.

Dlatego dla stali nierdzewnych stosuje się specjalne mieszanki o bardzo niskiej zawartości składnika aktywnego – M12 (Ar+2%CO₂) lub M13 (Ar+2%O₂). Niewielki dodatek 2% gazu aktywnego wystarczy do stabilizacji łuku i zapewnienia dobrego wtopienia, jednocześnie minimalizując ryzyko utlenienia powierzchni spoiny.

Mieszanka M12 składająca się z 98% argonu i zaledwie 2% dwutlenku węgla to standard dla spawania stali nierdzewnej austenitycznej (AISI 304, 316, 316L) i ferrytycznej. Bardzo niski udział CO₂ minimalizuje utlenianie chromu w spoinie, zapewniając zachowanie pełnej odporności korozyjnej złącza spawanego.

Spawanie stali nierdzewnej w M12 wymaga dostosowania parametrów względem spawania stali czarnej w M21. Ze względu na niższą przewodność cieplną stali nierdzewnej i większą skłonność do przegrzania, prąd spawania powinien być o 10-15% niższy. Dodatkowo zaleca się stosowanie krótszego łuku i szybszej prędkości spawania dla uniknięcia nadmiernego wprowadzania ciepła.

Zalecane parametry dla stali nierdzewnej AISI 304, drut ER308LSi ø1.0mm, mieszanka M12:

Mieszanka M13 zawiera 98% argonu i 2% tlenu zamiast dwutlenku węgla. Zastosowanie tlenu O₂ zamiast CO₂ daje nieco inne właściwości spawalnicze – lepszą stabilność łuku przy niskich prądach i płynniejsze jeziorko spawalnicze. Niektórzy spawacze preferują M13 dla stali nierdzewnej ze względu na estetykę spoiny i mniejszą skłonność do podcięć.

Jednak M13 ma również wady – tlen jest bardziej agresywny niż CO₂ i przy nieprawidłowych parametrach może prowadzić do większego utlenienia powierzchni. Dlatego M13 zaleca się głównie dla doświadczonych spawaczy potrafiących precyzyjnie kontrolować parametry spawania. Dla większości zastosowań M12 jest bezpieczniejszym wyborem.

Porównanie M12 vs M13 dla stali nierdzewnej:

| Parametr | M12 (Ar+2%CO₂) | M13 (Ar+2%O₂) |

|---|---|---|

| Stabilność łuku | Dobra | Bardzo dobra |

| Ryzyko utlenienia | Niskie | Średnie (przy błędach) |

| Wygląd spoiny | Bardzo dobry | Doskonały (gładka, błyszcząca) |

| Odporność korozyjna | Pełna | Pełna (przy prawidłowych parametrach) |

| Łatwość spawania | Łatwiejsze | Wymaga doświadczenia |

| Dostępność | Powszechna | Dobra |

| Cena | ~50-60 zł/m³ | ~50-60 zł/m³ |

Czysty dwutlenek węgla (grupa C według ISO 14175) to najtańszy gaz spawalniczy dostępny na rynku – jego cena wynosi zaledwie 15-20 zł/m³, podczas gdy mieszanki Ar+CO₂ kosztują 40-55 zł/m³. Ta znacząca różnica cenowa sprawia, że niektóre warsztaty wciąż stosują czysty CO₂, szczególnie przy dużych wolumenach spawania gdzie koszt gazu stanowi istotną pozycję budżetową.

Jednak oszczędność na gazie często okazuje się pozorna. Spawanie w czystym CO₂ generuje ogromną ilość odprysków – nawet 30-50% więcej niż w mieszankach – co wymaga dodatkowego czasu na oczyszczanie po spawaniu. Spoiny są szorstkie, wypukłe i wymagają szlifowania przed malowaniem. Dodatkowo większa ilość dymu spawalniczego pogarsza warunki pracy i wymaga lepszej wentylacji stanowiska.

Mimo wad czysty dwutlenek węgla wciąż ma swoje miejsce w spawalnictwie. Istnieją zastosowania gdzie jego właściwości są pożądane lub gdzie aspekt ekonomiczny przeważa nad jakością spoiny.

Spawanie w CO₂ ma sens gdy:

Ważna uwaga – czysty CO₂ NIE nadaje się do spawania stali nierdzewnej (nadmierne utlenienie chromu), aluminium (metoda MIG wymaga argonu) ani cienkich blach poniżej 3mm (ryzyko przepalenia ze względu na wysoką energię łuku).

Przeanalizujmy realny koszt spawania w CO₂ vs mieszance M21 uwzględniając nie tylko cenę gazu, ale również czas pracy i zużycie materiałów. Załóżmy spawanie 10 metrów spoiny pachwinowej dziennie przy standardowych parametrach.

Spawanie 10m spoiny/dzień – porównanie kosztów:

Czysty CO₂:

Mieszanka M21:

Paradoksalnie spawanie w droższej mieszance M21 kosztuje MNIEJ całościowo niż w tanim CO₂ ze względu na oszczędność czasu robocizny. Dodatkowo otrzymujemy lepszą jakość spoin i zdrowsze środowisko pracy.[WYKRES: Porównanie całkowitych kosztów spawania CO₂ vs M21 z uwzględnieniem gazu, czasu oczyszczania i jakości]

Oprócz standardowych mieszanek Ar+CO₂ dla spawania MAG, norma ISO 14175 definiuje szereg mieszanek specjalnych przeznaczonych do wymagających zastosowań. Mieszanki te stosuje się rzadziej, ale w swoich niszach są niezastąpione.

Grupa R to mieszanki redukujące zawierające wodór H₂. Najczęstsza mieszanka R1 składa się z argonu z dodatkiem 2-5% wodoru i stosowana jest głównie w spawaniu TIG stali nierdzewnej austenitycznej grubości powyżej 5mm. Dodatek wodoru zwiększa temperaturę łuku i poprawia penetrację materiału, co pozwala na szybsze spawanie grubych elementów.

Wodór ma również właściwości redukujące – usuwa tlenki z powierzchni spoiny dając czystą, błyszczącą spoinę bez konieczności czyszczenia. Jednak mieszanki z wodorem wymagają ostrożności – nadmierny udział H₂ może prowadzić do porowatości spoiny lub nawodorowania stali. Dlatego stosuje się niskie stężenia 2-5% i tylko przy spawaniu materiałów niewrażliwych na wodór.

WAŻNE: Mieszanki R1 z wodorem NIE mogą być stosowane do spawania stali węglowych i niskostopowych – wodór powoduje pęknięcia zimne. Są przeznaczone WYŁĄCZNIE dla stali nierdzewnej austenitycznej i niektórych stopów niklu.

Mieszanki argonu z helem (grupa I3) stosowane są w spawaniu MIG aluminium, miedzi i innych metali o wysokiej przewodności cieplnej. Dodatek helu zwiększa temperaturę łuku i poprawia transfer ciepła do materiału bazowego, co jest kluczowe przy spawaniu grubego aluminium gdzie standardowy argon daje płytką penetrację.

Typowy skład I3 to 75% Ar + 25% He lub 50% Ar + 50% He. Wyższy udział helu (50-70%) stosuje się przy spawaniu bardzo grubych elementów aluminiowych (>15mm) gdzie konieczne jest głębokie wtopienie. Wadą mieszanek z helem jest trudniejsze zajarzenie łuku – hel ma wyższy potencjał jonizacji niż argon.

Dla większości zastosowań spawania aluminium wystarczy czysty argon 4.5 lub 5.0. Mieszanki I3 są uzasadnione dopiero przy grubościach powyżej 10mm lub gdy wymagane są bardzo wysokie prędkości spawania w produkcji seryjnej.

Grupa F obejmuje gazy służące do ochrony grani (strony odwrotnej spoiny) podczas spawania. Przy spawaniu TIG rur lub konstrukcji z pełnym przetopieniem konieczne jest zabezpieczenie również odwrotnej strony spoiny przed utlenieniem. W tym celu przez wnętrze rury przepuszcza się gaz formujący, który wypiera powietrze.

Najpopularniejsze gazy formujące to czysty argon (F1) lub mieszanki azotu z wodorem (F2, F3). Wybór zależy od spawanego materiału – dla stali nierdzewnej stosuje się argon lub N₂+H₂, dla stali czarnej wystarczy czysty azot. Przepływ gazu formującego powinien być niski (2-5 l/min) aby nie powodować turbulencji w jeziorku spawalniczym.

Prawidłowy dobór gazu spawalniczego zależy przede wszystkim od rodzaju spawanego materiału i jego właściwości chemicznych. Każdy metal wymaga specyficznej atmosfery gazowej zapewniającej ochronę przed utlenieniem i odpowiednie warunki metalurgiczne w jeziorku spawalniczym.

To najpopularniejszy materiał spawany w warsztatach i przemyśle. Stal konstrukcyjna zawiera niewiele węgla (0.17-0.22%) i dodatków stopowych, co czyni ją łatwą do spawania. Najlepszy wybór to mieszanki M20 lub M21 w zależności od grubości materiału i wymagań jakościowych.

Rekomendacje dla stali konstrukcyjnej:

Stale niskostopowe zawierają dodatki manganu (Mn), krzemu (Si), chromu (Cr) i innych pierwiastków zwiększających wytrzymałość. Używane są do konstrukcji odpowiedzialnych – mostów, dźwigów, zbiorników ciśnieniowych. Wymagają wysokiej jakości spoin bez wad.

Dla stali niskostopowych zdecydowanie zaleca się mieszanki Ar+CO₂ zamiast czystego CO₂. Dodatek argonu stabilizuje łuk i redukuje naprężenia spawalnicze, zmniejszając ryzyko pęknięć. Optymalne są mieszanki M20 lub M21 w zależności od grubości materiału i procedury spawalniczej WPS.

Stal nierdzewna wymaga specjalnego podejścia ze względu na wysoką zawartość chromu (18%) i niklu (8-10%). Zbyt duża ilość tlenu w gazie prowadzi do utlenienia chromu i utraty odporności korozyjnej. Dlatego stosuje się mieszanki o bardzo niskiej zawartości składnika aktywnego.

Rekomendacje dla stali nierdzewnej:

Aluminium spawane jest metodą MIG (nie MAG!) w osłonie czystego argonu lub mieszanki argonu z helem. Nie wolno stosować żadnych gazów aktywnych (CO₂, O₂) – prowadzą do intensywnego utleniania aluminium i porowatości spoiny.

Rekomendacje dla aluminium:

TABELA: Dobór mieszanki gazowej do materiału

| Materiał spawany | Metoda | Rekomendowany gaz | Alternatywa |

|---|---|---|---|

| Stal konstrukcyjna S235-S355 | MAG | M21 (Ar+18%CO₂) | M20 (cienkie), CO₂ (budżetowa) |

| Stal niskostopowa 18G2A | MAG | M20 (Ar+8%CO₂) | M21 (grube blachy) |

| Stal nierdzewna AISI 304/316 | MAG/TIG | M12 (Ar+2%CO₂) | M13 (Ar+2%O₂), R1 (TIG grube) |

| Aluminium i stopy Al | MIG | Ar 4.5/5.0 czysty | I3 (Ar+25%He) dla grubych |

| Miedź i stopy Cu | MIG/TIG | Ar 5.0 czysty | I3 (Ar+50%He) dla grubych |

| Tytan i stopy Ti | TIG | Ar 5.0 (99.996%) | Ar+He dla przemysłu lotniczego |

Skład chemiczny mieszanki gazowej bezpośrednio wpływa na przebieg procesu spawalniczego i właściwości powstałej spoiny. Zrozumienie tych zależności pozwala spawaczom świadomie dobierać gaz do wymagań danego zadania spawalniczego.

Sposób przenoszenia metalu z drutu elektrodowego do jeziorka spawalniczego (tzw. transfer) fundamentalnie zmienia się w zależności od użytego gazu. W czystym CO₂ dominuje transfer zwarciowy (short arc) – drut styka się bezpośrednio z jeziorkiem, metal przechodzi krótkimi zwarciami generującymi duże odpryski.

Dodatek argonu umożliwia transfer natryskowy (spray arc) przy wyższych prądach – metal przechodzi w formie drobnych kropel bez fizycznego kontaktu drutu z jeziorkiem. Daje to stabilniejszy łuk, mniejsze odpryski i gładszą spoinę. Graniczna zawartość argonu dla transferu natryskowego to około 75% – poniżej tej wartości dominuje transfer zwarciowy.

Rodzaje transferu metalu:

Zawartość dwutlenku węgla w mieszance bezpośrednio wpływa na głębokość wtopienia spoiny. CO₂ dysocjuje w łuku uwalniając energię, co zwiększa temperaturę i prowadzi do głębszej penetracji materiału. Dlatego czysty CO₂ daje najgłębsze wtopienie, ale kosztem większego rozprysks i gorszej jakości powierzchni.

Mieszanki o niskiej zawartości CO₂ (5-8% w M20) dają płytszą penetrację ale płaską, równą spoinę idealną do łączenia kolejnych ściegów. Mieszanki o wyższej zawartości CO₂ (18-25% w M21, M24) zapewniają głębsze wtopienie przydatne przy grubych blachach, ale spoina jest bardziej wypukła.

Geometria spoiny w zależności od gazu:

Rodzaj użytego gazu znacząco wpływa na występowanie typowych wad spawalniczych. Czysty CO₂ zwiększa ryzyko porów ze względu na intensywną dysocjację i reakcje chemiczne w jeziorku. Mieszanki Ar+CO₂ redukują porowatość dzięki stabilniejszemu łukowi i mniejszej turbulencji.

Podcięcia (nierówne brzegi spoiny) częściej występują przy spawaniu w mieszankach o wysokiej zawartości argonu (M20, M12) ze względu na szerszy łuk. Można temu zapobiec odpowiednią techniką spawania – właściwym kątem palnika i prędkością. Z kolei czysty CO₂ rzadziej daje podcięcia, ale częściej braki wtopienia przy nieprawidłowych parametrach.

Decyzja między tanim CO₂ a droższymi mieszankami Ar+CO₂ to często dylemat kosztowy dla warsztatów i firm spawalniczych. Pozornie dwu- a nawet trzykrotna różnica w cenie gazu (CO₂ 15-20 zł/m³ vs M21 40-50 zł/m³) przemawia za dwutlenkiem węgla. Jednak analiza całkowitych kosztów eksploatacji pokazuje bardziej skomplikowany obraz.

Ceny gazów spawalniczych w Polsce wahają się w zależności od dystrybutora, wielkości butli i formy współpracy (wynajem vs kupno butli). Poniżej przedstawiamy przeciętne ceny rynkowe na początku 2026 roku dla najpopularniejszych butli i gazów.

Ceny gazów spawalniczych (średnie rynkowe 2026):

Dodatkowo trzeba uwzględnić koszty wymiany/wynajmu butli (10-30 zł/wymiana) oraz kaucję za butlę (300-500 zł zwrotne). Niektóre firmy oferują abonamenty z niższymi cenami przy regularnych wymianach butli.

Rzeczywiste zużycie gazu zależy od ustawionego przepływu (l/min), czasu jarzenia się łuku (czas spawania) oraz ustawień pre-flow i post-flow na spawarce. Przeciętny warsztat spawalniczy zużywa około 0.8-1.2 m³ gazu na 8h pracy przy typowych zadaniach spawalniczych.

Szacunkowe czasy pracy na butli 10L (1.8m³ mieszanki):

Dla porównania butla 10L z CO₂ (6kg ≈ 3.3m³ w postaci gazowej) wystarcza prawie dwa razy dłużej niż butla mieszanki przy tym samym czasie spawania. To podstawa dla argumentu ekonomicznego za CO₂.

Jednak rzeczywisty koszt spawania to nie tylko cena gazu, ale suma wszystkich składników: gaz, robocizna spawania, robocizna oczyszczania, zużycie materiałów eksploatacyjnych (dysze, końcówki prądowe), ewentualne przeróbki wadliwych spoin.

Przeanalizujmy miesięczny koszt spawania dla typowego warsztatu wykonującego 20 godzin spawania tygodniowo (80h/miesiąc) przy standardowych parametrach:

Wariant A – Czysty CO₂:

Wariant B – Mieszanka M21:

OSZCZĘDNOŚĆ przy M21: 2791 zł/miesiąc = 33 492 zł/rok!

Mimo że mieszanka M21 jest 2.5 raza droższa niż CO₂, całkowity koszt spawania jest o 31% niższy dzięki dramatycznej redukcji czasu oczyszczania odprysków. Do tego dochodzi lepsza jakość spoin, zdrowsze środowisko pracy i wyższa satysfakcja spawaczy.[TABELA: Porównanie TCO – CO₂ vs M21]

Składnik kosztu CO₂ (miesięcznie) M21 (miesięcznie) Różnica Gaz spawalniczy 144 zł 293 zł +149 zł Robocizna spawania (80h) 4800 zł 4800 zł 0 zł Robocizna oczyszczania 3840 zł 960 zł -2880 zł Materiały eksploatacyjne 100 zł 40 zł -60 zł SUMA 8884 zł 6093 zł -2791 zł (-31%)

Źródło: Obliczenia własne na podstawie danych z warsztatów spawalniczych i stawek robocizny 2026

Główna różnica między M20 (92%Ar/8%CO₂) a M21 (82%Ar/18%CO₂) to zawartość dwutlenku węgla – M21 ma ponad dwukrotnie więcej CO₂. To przekłada się na różnice w spawaniu: M20 daje mniejsze odpryski i płaską spoinę idealną do spawania cienkich blach i konstrukcji wymagających estetyki. M21 zapewnia głębszą penetrację przy grubszych materiałach (>6mm) kosztem nieznacznie większego rozprysków. M21 jest też tańsza (niższy udział drogiego argonu) i bardziej uniwersalna – to najczęściej wybierana mieszanka w polskich warsztatach. Dla większości zastosowań spawalniczych M21 jest lepszym wyborem, M20 warto stosować gdy priorytetem jest minimalizacja odprysków lub spawanie bardzo cienkich blach 1-3mm.

Technicznie można, ale NIE jest to zalecane. Mieszanka M21 zawiera 18% CO₂, co jest zbyt dużą ilością dla stali nierdzewnej – dwutlenek węgla powoduje utlenienie chromu w spoinie, co pogarsza odporność korozyjną. Spoina może wyglądać dobrze wizualnie, ale będzie miała obniżoną trwałość i odporność na korozję. Dla stali nierdzewnej ZAWSZE należy używać dedykowanych mieszanek M12 (Ar+2%CO₂) lub M13 (Ar+2%O₂) które zawierają minimalną ilość składnika aktywnego. Koszt tych gazów jest wyższy (50-60 zł/m³ vs 40-50 zł dla M21), ale to konieczna inwestycja dla zachowania właściwości antykorozyjnych złącza. Używanie M21 do stali nierdzewnej to częsty błąd początkujących spawaczy i może skutkować korozją spoiny już po kilku miesiącach eksploatacji.

Optymalny przepływ gazu spawalniczego zależy od średnicy używanego drutu i wielkości dyszy gazowej. Uniwersalny wzór to: przepływ (l/min) = średnica drutu (mm) × (10-14). Przykładowo dla drutu ø1.0mm optymalny przepływ to 10-14 l/min, dla drutu ø1.2mm to 12-16 l/min. Zbyt niski przepływ (<10 l/min) nie zapewni skutecznej osłony jeziorka spawalniczego co prowadzi do porowatości i utlenienia spoiny. Zbyt wysoki przepływ (>16 l/min) powoduje turbulencje w strumieniu gazu które mogą wciągać powietrze z otoczenia, również skutkując porowatością. Dodatkowo wyższy przepływ to wyższe zużycie kosztownego gazu. Dla większości zastosowań spawalniczych migomatem standardowy przepływ 12 l/min jest optymalny. W trudnych warunkach (przeciągi, spawanie na zewnątrz, aluminium) można zwiększyć do 14-16 l/min.

Teoretycznie możliwe jest mieszanie czystego CO₂ i argonu poprzez zastosowanie dwóch reduktorów i mieszalnika gazów, jednak praktycznie NIE jest to zalecane i może być niebezpieczne. Po pierwsze, precyzyjne odmierzenie proporcji (np. 82%Ar/18%CO₂ dla M21) wymaga profesjonalnego sprzętu pomiarowego którego warsztaty nie posiadają. Po drugie, zawory redukcyjne dla CO₂ i argonu są różne i nie mogą być zamieniane. Po trzecie, niewłaściwie wymieszany gaz daje nieprzewidywalne parametry spawania i może prowadzić do wad spoin. Po czwarte, producenci gazów oferują gotowe mieszanki po konkurencyjnych cenach z gwarancją jakości i stałego składu. Próby samodzielnego mieszania gazów to fałszywa ekonomia – ryzyko uszkodzenia sprzętu, wadliwych spoin i wypadków przewyższa ewentualne oszczędności. Zawsze kupuj certyfikowane mieszanki od renomowanych dostawców.

Gazy spawalnicze w butlach wysokociśnieniowych mogą być przechowywane praktycznie bez ograniczeń czasowych pod warunkiem prawidłowego składowania. Argon, CO₂ i ich mieszanki są stabilne chemicznie i nie ulegają degradacji z czasem. Kluczowe jest przechowywanie butli w pozycji pionowej, zabezpieczonej przed przewróceniem, w temperaturze 5-40°C, z dala od źródeł ciepła i substancji łatwopalnych. Butle pełne i puste należy przechowywać oddzielnie. Przed użyciem butli przechowywanej dłużej niż rok zaleca się przedmuchanie reduktora przez kilka sekund dla usunięcia ewentualnych zanieczyszczeń. Ważniejsze niż czas przechowywania jest data legalizacji butli – butle spawalnicze wymagają kontroli technicznej co 10 lat (pieczątka na szyjce butli). Używanie butli po terminie legalizacji jest nielegalne i niebezpieczne. Dystrybutorzy gazów zazwyczaj automatycznie wymieniają butle wymagające przeglądu.

Trend odchodzenia od czystego CO₂ na rzecz mieszanek Ar+CO₂ obserwowany jest w całej Europie i wynika z kilku czynników. Po pierwsze, rosnące wymagania jakościowe klientów – konstrukcje spawane muszą być estetyczne i wolne od wad, czego czysty CO₂ nie gwarantuje. Po drugie, koszty robocizny w Polsce rosną (średnia stawka spawacza to 60-80 zł/h w 2026) co czyni czas oczyszczania odprysków po spawaniu w CO₂ bardzo drogim. Po trzecie, nowoczesne spawarki MIG/MAG wyposażone w pulsację i synergiczne programy spawania są zoptymalizowane pod mieszanki – nie wykorzystują pełni możliwości przy czystym CO₂. Po czwarte, aspekty BHP i środowiskowe – mieszanki generują mniej dymu spawalniczego i odprysków co poprawia warunki pracy. Analiza TCO (Total Cost of Ownership) jasno pokazuje że mimo wyższej ceny gazu, mieszanki są tańsze całościowo. Czysty CO₂ ma jeszcze zastosowanie w spawaniu grubych konstrukcji budowlanych gdzie estetyka nie ma znaczenia, ale dla 80% zadań spawalniczych mieszanki są lepszym wyborem.

Mieszanki gazowe do spawania MAG według normy ISO 14175 stanowią podstawę nowoczesnego spawalnictwa przemysłowego i warsztatowego. Znajomość klasyfikacji gazów i umiejętność doboru odpowiedniej mieszanki do materiału to kluczowa kompetencja każdego profesjonalnego spawacza.

Kluczowe wnioski dla spawaczy i warsztatowców:

Rekomendacje dla różnych typów warsztatów:

Szukasz profesjonalnego sprzętu spawalniczego? Sprawdź ofertę migomatów Trafilux – nowoczesne spawarki z programami synergicznymi zoptymalizowanymi pod mieszanki M20/M21. Dla uniwersalności procesów polecamy również urządzenia spawalnicze TIG do precyzyjnego spawania stali nierdzewnej w mieszankach R1. Kompleksowy serwis i wsparcie techniczne gwarantowane.