Cięcie plazmą to najlepsza opcja dla stali konstrukcyjnej o grubości 3-40 mm z niskimi kosztami eksploatacji (10x tańsze od lasera). Laser oferuje najwyższą precyzję dla cienkich blach do 25 mm. Waterjet uniwersalnie ciąć wszystko, ale jest najdroższy w eksploatacji. Wybór zależy od rodzaju materiału, wymaganej precyzji i budżetu warsztatu.

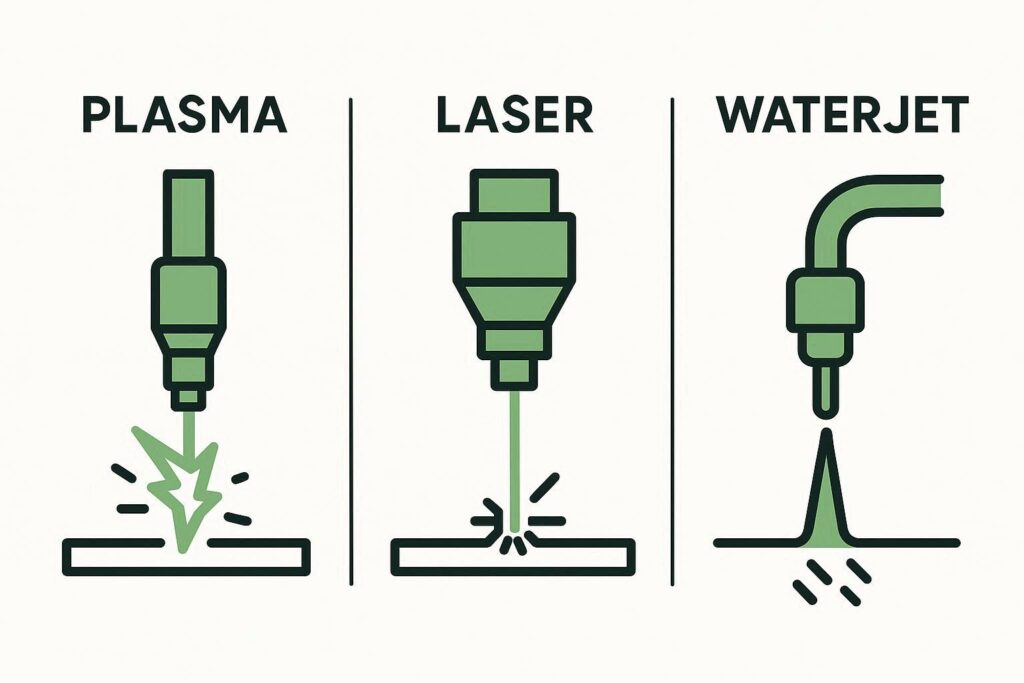

Cięcie plazmą, laserowe i waterjet to trzy dominujące technologie obróbki metali w 2025 roku. Każda z nich wykorzystuje inną metodę separacji materiału i ma swoje unikalne zastosowania w przemyśle metalowym. Podstawowa różnica polega na sposobie dostarczenia energii do materiału: plazma wykorzystuje łuk elektryczny o temperaturze do 30 000°C, laser stosuje skoncentrowaną wiązkę światła, a waterjet używa strumienia wody z dodatkiem ścierniwa pod ciśnieniem 4000-6000 bar.

Wybór odpowiedniej technologii cięcia zależy od kilku kluczowych czynników. Rodzaj obrabianego materiału ma fundamentalne znaczenie – stal konstrukcyjna świetnie reaguje na plazmę, aluminium i stal nierdzewna preferują laser, a materiały niemetalowe wymagają waterjetu. Grubość blachy to kolejny parametr decyzyjny: plazma radzi sobie z materiałami 3-40 mm, laser optymalnie ciąć do 25 mm, natomiast waterjet teoretycznie nie ma ograniczeń grubości.[OBRAZ: Porównanie trzech technologii cięcia metalu – plazma, laser i waterjet w akcji w nowoczesnym warsztacie przemysłowym] [PODPIS: Trzy główne technologie cięcia metalu w 2025 roku – każda ma swoje unikalne zastosowania]

Cięcie plazmowe zostało opracowane w latach 60. XX wieku jako alternatywa dla cięcia gazowego (acetylen-tlen). Technologia ta szybko zyskała popularność w przemyśle stoczniowym i konstrukcjach stalowych dzięki znacznie wyższym prędkościom cięcia. W 1963 roku firma Union Carbide wprowadzała pierwszą komercyjną przecinarkę plazmową, a już w 1968 roku Dick Couch i Bob Dean z Hypertherm opracowali rewolucyjny proces cięcia z wtryskiem wody do dyszy plazmy, co znacząco poprawiło jakość cięcia.

Laser przemysłowy pojawił się w latach 70., ale prawdziwy przełom nastąpił w latach 90. z wprowadzeniem laserów włóknowych (fiber). Obecnie technologia laserowa ewoluuje w kierunku wyższych mocy (nawet 30 kW) i lepszej jakości wiązki. Cięcie waterjet ma swoje korzenie w przemyśle wydobywczym lat 60., gdzie wykorzystywano wodę pod wysokim ciśnieniem do kruszenia skał. Dodanie ścierniwa w latach 80. umożliwiło cięcie metali i otworzyło drogę do zastosowań przemysłowych.

Cięcie plazmą sprawdza się doskonale przy obróbce wszystkich metali przewodzących prąd elektryczny. Należą do nich stal konstrukcyjna (czarna), stal nierdzewna, aluminium i jego stopy, miedź i brąz, tytan oraz żeliwo. Technologia plazmowa nie może ciąć materiałów nieprzewodzących, takich jak ceramika, drewno czy tworzywa sztuczne. To ograniczenie wynika z zasady działania łuku plazmowego, który wymaga przewodzenia prądu elektrycznego przez materiał.

Laser oferuje szersze możliwości – oprócz wszystkich metali, może ciąć niektóre tworzywa sztuczne, drewno, sklejkę oraz tekstylia. W praktyce jednak 95% zastosowań laserów przemysłowych to obróbka blach stalowych. Waterjet to najbardziej uniwersalna technologia, zdolna do cięcia praktycznie wszystkiego: metali, kamienia, szkła, kompozytów, gumy, pianek oraz żywności. Jedynym ograniczeniem są materiały zahartowane (szkło hartowane) oraz diamenty o najwyższej twardości.

Cięcie plazmowe polega na wykorzystaniu zjonizowanego gazu (plazmy) przepływającego przez łuk elektryczny o ekstremalnie wysokiej temperaturze. Proces rozpoczyna się od zapłonu łuku pilotującego między elektrodą wolframową a dyszą tnącą, następnie łuk główny przenosi się na materiał obrabiany. Temperatura plazmy osiąga 20 000-30 000°C, co jest wystarczające do stopienia praktycznie każdego metalu. Sprężony gaz (powietrze, azot lub tlen) wydmuchuje stopiony metal ze szczeliny cięcia, tworząc czystą i relatywnie gładką krawędź.

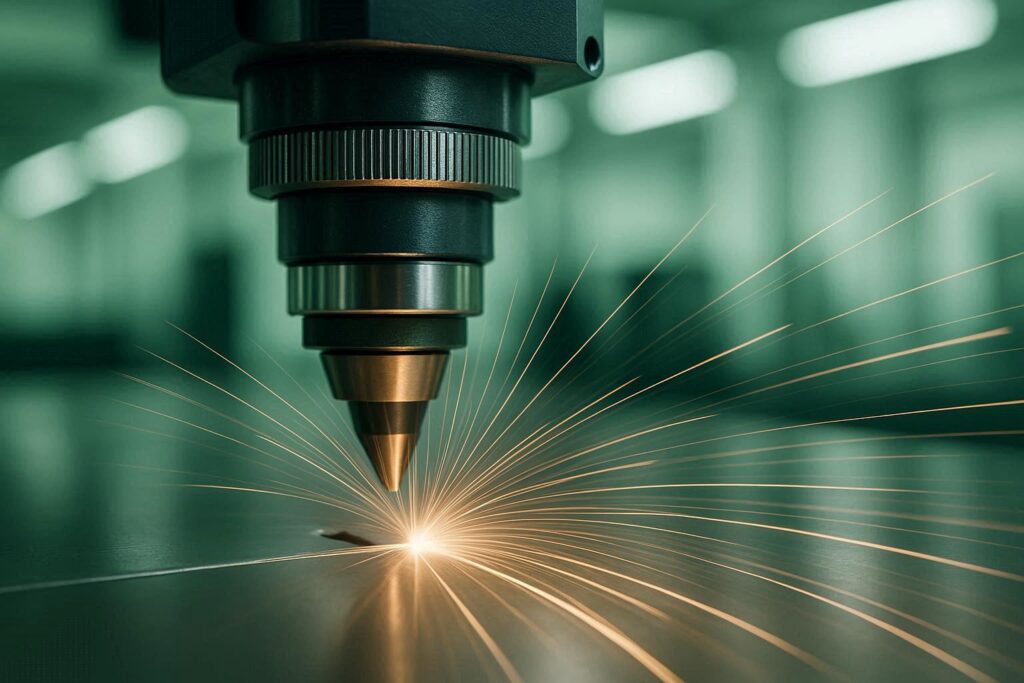

Nowoczesne przecinarki plazmowe wyposażone w technologię IGBT (Insulated Gate Bipolar Transistor) oferują stabilny łuk spawalniczy i precyzyjną kontrolę mocy. Urządzenia inwertorowe, w przeciwieństwie do starszych transformatorowych, charakteryzują się lekką konstrukcją (średnio 15-25 kg), niskim poborem energii oraz szybszym czasem reakcji. Współczesne źródła plazmowe, takie jak Hypertherm Powermax czy MAXPRO200, osiągają sprawność energetyczną na poziomie 85-90%, co przekłada się na niższe koszty eksploatacji.[OBRAZ: Nowoczesna przecinarka plazmowa CNC w trakcie precyzyjnego cięcia stalowej blachy konstrukcyjnej grubości 20 mm] [PODPIS: Cięcie plazmowe CNC – połączenie szybkości i precyzji w obróbce stali konstrukcyjnej]

Na rynku wyróżniamy kilka kategorii urządzeń plazmowych. Przecinarki ręczne (30-125A) to mobilne urządzenia przeznaczone do prac warsztatowych, montażowych i serwisowych. Modele takie jak Hypertherm Powermax 45 czy 65 SYNC oferują możliwość cięcia ręcznego z funkcją przeciągania (drag cutting) oraz opcjonalną integrację ze stołami CNC. Systemy te charakteryzują się wagą 10-20 kg i zasilaniem jednofazowym 230V lub trójfazowym 400V.

Przecinarki plazmowe CNC (80-200A) to urządzenia stacjonarne zintegrowane z automatycznymi stołami tnącymi. Wyposażone są w system THC (Torch Height Control) automatycznie regulujący wysokość palnika, czujniki kolizji oraz oprogramowanie CAM do programowania ścieżek cięcia. Najnowsze modele 2025 roku posiadają funkcję nestingu (optymalne rozmieszczenie detali na arkuszu) redukującego odpady materiałowe o 15-25%. Systemy HD (High Definition) używają plazmy wąskostrumieniowej, osiągając jakość cięcia porównywalną do lasera przy ułamku kosztów inwestycyjnych.

Główne zalety cięcia plazmą to przede wszystkim niskie koszty eksploatacyjne – według danych Hypertherm z 2025 roku, koszt przecięcia jednego metra stali konstrukcyjnej 10 mm wynosi około 0,50-0,80 PLN, co jest 10-krotnie tańsze niż cięcie laserowe. Wysokie prędkości cięcia to kolejny atut: przy grubości 10 mm plazma osiąga 1500-2500 mm/min, podczas gdy laser jedynie 800-1200 mm/min. Technologia plazmowa nie wymaga specjalnego przygotowania powierzchni – radzi sobie z blachami pokrytymi farbą, rdzą czy zanieczyszczeniami.

Uniwersalność zastosowań pozwala na cięcie, żłobienie (gouging) oraz przebijanie otworów w jednym urządzeniu. Mobilność przecinarek ręcznych umożliwia pracę w terenie, na budowach i przy montażu konstrukcji stalowych. Wadami technologii są: szeroka strefa wpływu ciepła (HAZ 2-4 mm), większa szorstkość powierzchni cięcia (Ra 12-25 μm) w porównaniu z laserem oraz emisja hałasu 80-95 dB wymagająca ochrony słuchu. Dodatkowo, cięcie plazmą generuje intensywne promieniowanie UV oraz opary metaliczne, co wymaga odpowiedniej wentylacji stanowiska pracy.

Cięcie laserowe wykorzystuje skoncentrowaną wiązkę światła o długości fali 1030-1070 nm (laser włóknowy) lub 10 600 nm (laser CO2) do lokalnego nagrzania i stopienia materiału. Proces ten charakteryzuje się najwyższą precyzją spośród wszystkich technologii termicznych – szerokość szczeliny cięcia (kerf) wynosi zaledwie 0,1-0,3 mm, a strefa wpływu ciepła (HAZ) jest minimalna, rzędu 0,2-0,8 mm. Wiązka laserowa fokusowana jest przez soczewkę do średnicy plamki 0,1-0,2 mm, co pozwala na wycinanie najdrobniejszych detali i skomplikowanych kształtów geometrycznych.

W 2025 roku dominują lasery włóknowe (fiber laser) wykorzystujące ytterbium jako medium aktywne. Oferują one sprawność energetyczną 30-40%, co jest 3-4 razy lepsze niż lasery CO2. Nowoczesne wycinarki laserowe osiągają moce 6-30 kW, umożliwiając cięcie stali konstrukcyjnej do 40 mm oraz stali nierdzewnej do 30 mm. Jednak optymalne zastosowanie laserów to cienkie i średnie blachy 0,5-12 mm, gdzie technologia ta nie ma sobie równych pod względem jakości i szybkości.[OBRAZ: Wycinarka laserowa włóknowa 12 kW w trakcie precyzyjnego cięcia cienkich blach stalowych z widoczną minimalną strefą wpływu ciepła] [PODPIS: Laser włóknowy – najwyższa precyzja cięcia dla cienkich i średnich blach stalowych]

Lasery włóknowe (fiber) to obecnie standard w przemyśle obróbki blach. Charakteryzują się brakiem ruchomych części optycznych, długą żywotnością (100 000 godzin pracy) oraz niskimi kosztami konserwacji. Wiązka generowana jest w włóknie optycznym domieszkowanym yterbem i przesyłana światłowodem do głowicy tnącej. Lasery fiber doskonale radzą sobie ze stalą konstrukcyjną, nierdzewną, aluminium oraz miedzią. Technologia ta dominuje w segmencie mocy 2-15 kW, stanowiąc około 80% nowo instalowanych systemów w 2025 roku.

Lasery CO2 używają mieszaniny gazów (CO2, N2, He) jako medium laserowego i wymagają układu luster do kierowania wiązki. Choć są starszą technologią, nadal znajdują zastosowanie w cięciu bardzo grubych blach (40-50 mm) oraz materiałów niemetalowych jak akryl czy drewno. Sprawność energetyczna 10-15% oraz koszty konserwacji 3-4 razy wyższe niż fiber powodują, że udział laserów CO2 w nowych instalacjach spada poniżej 15%. Lasery dyskowe (disk laser) stanowią rozwiązanie pośrednie, łączące zalety fiber i CO2, ale ich udział rynkowy pozostaje marginalny poniżej 5%.

Laser przewyższa plazmę w aplikacjach wymagających najwyższej precyzji i jakości krawędzi. Przy cięciu cienkich blach 0,5-3 mm laser osiąga prędkości 2-3 razy wyższe niż plazma, przy jednoczesnej perfekcyjnej jakości krawędzi niewymagającej dodatkowej obróbki. Produkcja części precyzyjnych z tolerancjami ±0,05 mm, wycinanie skomplikowanych kształtów z ostrymi narożnikami oraz detali o małych promieniach krzywizny to domena technologii laserowej.

Branże takie jak elektronika, motoryzacja (karoserie i części precyzyjne), meble metalowe oraz produkcja urządzeń AGD preferują laser ze względu na estetykę wykończenia i minimalną potrzebę operacji wtórnych. W przypadku spawania aluminium migomatem MIG, precyzyjnie wycięte laserowo elementy znacznie ułatwiają przygotowanie złącz i poprawiają jakość spoiny. Laser jest również niezastąpiony przy cięciu blach z powłokami ochronnymi (cynk, aluminium), gdzie minimalna strefa wpływu ciepła zapobiega uszkodzeniu powłoki.

Wysokie koszty inwestycyjne stanowią główną barierę wejścia – wycinarka laserowa 6 kW kosztuje 800 000 – 1 500 000 PLN, podczas gdy porównywalna przecinarka plazmowa CNC to wydatek 150 000 – 300 000 PLN. Koszty eksploatacji również są znacząco wyższe: zużycie gazu (azot) przy cięciu stali nierdzewnej 3 mm wynosi 15-20 m³/h, co przy cenie 8-12 PLN/m³ daje 120-240 PLN/h tylko za gaz. Części eksploatacyjne (soczewki, okna ochronne) to koszt 15 000 – 30 000 PLN rocznie przy intensywnej eksploatacji.

Ograniczenia materiałowe są kolejnym wyzwaniem – cięcie miedzi i mosiądzu wymaga laserów o mocy minimum 8-10 kW ze względu na wysoką przewodność cieplną tych metali. Materiały wysoce refleksyjne (lustra, polerowane powierzchnie) mogą powodować uszkodzenie układu optycznego przez odbicie wiązki. Grubość materiału to praktyczne ograniczenie: powyżej 25 mm stal nierdzewna i 15 mm aluminium jakość cięcia laserowego drastycznie spada, a prędkości stają się nieekonomicznie niskie w porównaniu z plazmą.

Cięcie waterjet wykorzystuje strumień wody pod ekstremalnym ciśnieniem 3000-6000 bar (300-600 MPa) z dodatkiem ścierniwa (najczęściej granat) do erozyjnego usuwania materiału. Woda pompowana przez wysokociśnieniową pompę przepływa przez dyszę o średnicy 0,1-0,4 mm, osiągając prędkość 900-1000 m/s (około 3 razy szybciej niż prędkość dźwięku). Dodanie ścierniwa o ziarnistości 80-120 mesh zwiększa moc cięcia do poziomu umożliwiającego obróbkę praktycznie każdego materiału.

Kluczową zaletą waterjetu jest proces cięcia na zimno – temperatura w strefie cięcia nie przekracza 60-90°C, co eliminuje odkształcenia termiczne, zmiany struktury metalurgicznej oraz hartowanie krawędzi. To szczególnie istotne przy obróbce materiałów wrażliwych na ciepło: tytanu, kompozytów carbon-fiber, laminatów oraz zahartowanej stali narzędziowej. Brak strefy wpływu ciepła (HAZ = 0) oraz możliwość cięcia materiałów sklejonych lub nakładanych bez ich rozwarstwiania to unikalne cechy technologii waterjet.[OBRAZ: System cięcia waterjet 5-osiowy z głowicą tnącą ukosowaną 45 stopni podczas obróbki grubej płyty stalowej 80 mm] [PODPIS: Waterjet – jedyna technologia cięcia na zimno pozwalająca obrabiać praktycznie każdy materiał]

Przemysł lotniczy i kosmiczny wykorzystuje waterjet do cięcia kompozytów węglowych, tytanu oraz stopów aluminium-litu, gdzie niedopuszczalne są jakiekolwiek zmiany struktury materiału. Producenci turbin i silników odrzutowych cenią możliwość cięcia superstopów niklu (Inconel, Hastelloy) bez powstawania naprężeń pozostających. W branży motoryzacyjnej waterjet służy do produkcji uszczelek, wykładzin, paneli dźwiękochłonnych oraz kompozytowych elementów nadwozi w sportowych samochodach wyścigowych.

Przemysł kamieniarski stosuje waterjet do cięcia granitu, marmuru, kwarcytu oraz konglomeratów na blaty kuchenne, posadzki i elementy dekoracyjne. Grubość ciętego kamienia może sięgać 200-300 mm, a jakość krawędzi eliminuje potrzebę polerowania. Producenci szkła wykorzystują technologię do cięcia szkła warstwowego, bezpiecznego oraz szkła o grubości do 100 mm bez ryzyka pęknięć. Waterjet znajduje również nietypowe zastosowania w przemyśle spożywczym (cięcie mrożonych produktów, tortów, ciast) oraz medycznym (preparaty anatomiczne, chirurgia).

Koszty zużycia ścierniwa stanowią główną pozycję w budżecie eksploatacyjnym systemu waterjet. Zużycie granatu wynosi 200-400 g/min przy cięciu stali, co przy cenie 2-4 PLN/kg daje 24-96 PLN/h tylko na ścierniwu. Roczne zużycie ścierniwa w warsztacie pracującym na jedną zmianę to 50-80 ton, co przekłada się na koszt 100 000 – 320 000 PLN. Wymiana części eksploatacyjnych (dysze tnące z szafiru lub diamentu, rury fokusujące) co 50-100 godzin pracy generuje dodatkowe 40 000 – 60 000 PLN rocznie.

Zużycie energii elektrycznej jest znaczące – pompa wysokociśnieniowa 400 bar pobiera 50-100 kW mocy, co przy cenie energii przemysłowej 0,70 PLN/kWh i założeniu 2000 h pracy rocznej daje 70 000 – 140 000 PLN rocznie tylko za energię. Konserwacja pompy wysokociśnieniowej (wymiana uszczelek, tłoków, zaworów) to koszt 30 000 – 50 000 PLN rocznie. Utylizacja zużytego ścierniwa z wodą wymaga instalacji filtracyjno-sedymentacyjnej oraz okresowego wywozu odpadów, co dodatkowo obciąża budżet o 15 000 – 25 000 PLN rocznie.

Prędkość cięcia to kluczowy parametr produktywności warsztatu, bezpośrednio wpływający na ilość wyciętych detali w jednostce czasu i rentowność produkcji. Należy jednak pamiętać, że sam czas cięcia to tylko część całkowitego czasu cyklu – należy uwzględnić również czas przebijania, przemieszczeń jałowych oraz ewentualnej obróbki wtórnej krawędzi. W praktyce przemysłowej efektywny czas cięcia stanowi 40-70% całkowitego czasu cyklu, zależnie od złożoności geometrii detali i sprawności operatora.

Poniższa tabela przedstawia rzeczywiste prędkości cięcia dla najpopularniejszych materiałów i grubości, oparte na danych producentów urządzeń (Hypertherm, Trumpf, OMAX) z 2025 roku oraz pomiarach przeprowadzonych w warunkach przemysłowych.[TABELA: Porównanie prędkości cięcia różnych technologii]

Materiał / Grubość Plazma

(mm/min)Laser Fiber

(mm/min)Waterjet

(mm/min)Najszybsza

technologiaStal konstrukcyjna 3 mm 3500-4500 8000-12000 200-350 ✅ Laser (3x szybciej) Stal konstrukcyjna 10 mm 1500-2500 800-1200 150-250 ✅ Plazma (2x szybciej) Stal konstrukcyjna 25 mm 400-700 150-300 80-150 ✅ Plazma (2,5x szybciej) Stal nierdzewna 5 mm 2000-3000 3000-5000 180-300 ✅ Laser (1,7x szybciej) Stal nierdzewna 15 mm 600-900 300-500 100-180 ✅ Plazma (2x szybciej) Aluminium 5 mm 2500-3500 4000-7000 200-350 ✅ Laser (2x szybciej) Aluminium 20 mm 500-800 200-400 90-160 ✅ Plazma (2,5x szybciej) Miedź 8 mm 800-1200 400-600* 120-200 ✅ Plazma (2x szybciej)

*Uwaga: Cięcie miedzi laserem wymaga urządzenia o mocy minimum 8 kW ze względu na wysoką refleksyjność i przewodność cieplną materiału.

Jakość krawędzi bezpośrednio wpływa na konieczność operacji wtórnych (szlifowanie, fazowanie) oraz na możliwość bezpośredniego spawania lub montażu detali. Chropowatość powierzchni Ra (roughness average) to główny parametr oceny jakości, uzupełniony o prostopadłość krawędzi oraz obecność żużlu i nalepów.[TABELA: Jakość krawędzi cięcia – chropowatość Ra]

Parametr jakości Plazma

standardowaPlazma HD

(High Definition)Laser

FiberWaterjet Chropowatość Ra (μm) 12-25 μm 4-10 μm 2-6 μm 2-5 μm Prostopadłość (°) ±2-5° ±1-3° ±0,5-1° ±0,5-2° Szerokość szczeliny (mm) 1,5-3,0 mm 1,0-1,8 mm 0,1-0,3 mm 0,8-1,5 mm HAZ – strefa wpływu ciepła 2-4 mm 1-2 mm 0,2-0,8 mm 0 mm (cięcie na zimno) Żużel na krawędzi Średni-duży (łatwy do usunięcia) Minimalny Brak-minimalny Brak Potrzeba obróbki wtórnej Często (szlifowanie) Rzadko Bardzo rzadko Bardzo rzadko

Całkowity koszt cięcia metra blachy składa się z kilku składowych: amortyzacji urządzenia, zużycia energii elektrycznej, zużycia materiałów eksploatacyjnych (elektrody, dysze, gazy, ścierniwu), kosztów konserwacji oraz czasu pracy operatora. Poniższa analiza opiera się na danych z polskich warsztatów oraz rekomendacjach producentów urządzeń dla warunków eksploatacji 2025 roku. Przyjęto założenie pracy 2000 godzin rocznie (jedna zmiana, 250 dni roboczych po 8 godzin) oraz średnie koszty energii przemysłowej 0,70 PLN/kWh.

Koszty początkowe inwestycji różnią się dramatycznie między technologiami. Kompletny system cięcia plazmowego CNC (stół 1500×3000 mm, źródło 125A Hypertherm, wyciąg, oprogramowanie) to wydatek 180 000 – 350 000 PLN. Porównywalna wycinarka laserowa 6 kW fiber to inwestycja 850 000 – 1 500 000 PLN, natomiast system waterjet 400 bar – 600 000 – 1 200 000 PLN. Różnica 5-8-krotna w kosztach początkowych jest kluczowa dla małych i średnich warsztatów z ograniczonym budżetem inwestycyjnym.[OBRAZ: Wykres słupkowy porównujący koszty eksploatacji trzech technologii cięcia na metr bieżący dla blachy stalowej 10 mm] [PODPIS: Koszty cięcia metra blachy stalowej 10 mm – plazma 10x tańsza od lasera w eksploatacji]

| Składowa kosztu | Plazma (PLN/m) | Laser Fiber (PLN/m) | Waterjet (PLN/m) |

|---|---|---|---|

| Energia elektryczna | 0,08-0,12 | 0,35-0,50 | 1,20-1,80 |

| Materiały eksploatacyjne | 0,15-0,25 | 0,80-1,50 | 3,50-5,00 |

| Gaz (azot/powietrze) | 0,10-0,15 | 2,50-4,00 | 0,00 |

| Ścierniwu (granat) | 0,00 | 0,00 | 2,80-4,20 |

| Konserwacja i serwis | 0,08-0,12 | 0,40-0,60 | 0,60-0,90 |

| Amortyzacja urządzenia | 0,12-0,18 | 0,85-1,40 | 0,70-1,10 |

| RAZEM koszt/metr | 0,53-0,82 PLN | 4,90-8,00 PLN | 8,80-13,00 PLN |

| Koszt 1000 metrów | 530-820 PLN | 4 900-8 000 PLN | 8 800-13 000 PLN |

Wnioski z analizy kosztowej: Cięcie plazmą jest 6-10 razy tańsze niż laser i 12-16 razy tańsze niż waterjet przy obróbce średnich i grubych blach stalowych. Laser staje się konkurencyjny kosztowo tylko przy cienkich blachach 0,5-3 mm, gdzie jego wyższa prędkość kompensuje droższe materiały eksploatacyjne. Waterjet, mimo najwyższych kosztów, jest ekonomicznie uzasadniony tylko w specjalistycznych aplikacjach wymagających cięcia na zimno lub materiałów niemetalowych.

Okres zwrotu inwestycji zależy od intensywności wykorzystania urządzenia oraz struktury produkcji (grubości blach, materiały). Dla przecinarki plazmowej CNC przy obciążeniu 50% mocy produkcyjnej (1000 h/rok efektywnego cięcia) ROI wynosi 18-30 miesięcy. Wycinarka laserowa wymaga znacznie wyższego obciążenia – minimum 70% mocy (1400 h/rok) dla osiągnięcia ROI 36-48 miesięcy. System waterjet zwraca się najwolniej: 48-72 miesiące przy 60% obciążeniu i wysokomarżowych zleceniach (kompozyty, tytan, specjalne materiały).

Kluczowym czynnikiem rentowności jest eliminacja usług zewnętrznych. Warsztat płacący 150-250 PLN/h za usługi cięcia zewnętrznego może zaoszczędzić 150 000 – 250 000 PLN rocznie po zakupie własnej przecinarki plazmowej, co daje ROI poniżej 2 lat. Dodatkowo, posiadanie własnego sprzętu skraca czas realizacji zleceń z 3-7 dni do kilku godzin, zwiększając elastyczność produkcji i satysfakcję klientów. Nowoczesne spawarki inwertorowe Trafilux w połączeniu z precyzyjnym cięciem plazmowym tworzą kompletną linię obróbki metali w jednym warsztacie.

Możliwości cięcia różnych grubości materiałów są jednym z najważniejszych kryteriów wyboru technologii dla warsztatu. Należy rozróżnić trzy parametry: maksymalną grubość przebijania, zalecaną grubość dla optymalnej jakości oraz ekonomiczną grubość, gdzie prędkość cięcia pozostaje rentowna. W praktyce warsztaty powinny dobierać technologię tak, aby 70-80% produkcji mieściło się w zakresie zalecanej grubości, a nie maksymalnej.

Cięcie plazmą oferuje najszerszy zakres grubości przy zachowaniu ekonomicznej wydajności. Standardowe systemy 125-200A radą sobie z stalą konstrukcyjną do 40 mm z dobrą jakością i szybkością 400-700 mm/min. Przy grubościach 40-60 mm plazma nadal działa, ale jakość krawędzi spada (większy skos, żużel), a prędkości maleją do 150-300 mm/min. Systemy HD (High Definition) z plazmą wąskostrumieniową osiągają jakość zbliżoną do lasera przy grubościach 6-20 mm, stanowiąc opłacalną alternatywę dla warsztatów przerabiających średnie blachy.[TABELA: Zakres grubości cięcia dla różnych technologii i materiałów]

Materiał Plazma

zalecana / maksLaser Fiber

zalecana / maksWaterjet

zalecana / maksStal konstrukcyjna 3-40 mm / 60 mm 0,5-20 mm / 40 mm 5-100 mm / 300 mm Stal nierdzewna 3-30 mm / 50 mm 0,5-15 mm / 30 mm 5-80 mm / 200 mm Aluminium 3-40 mm / 70 mm 0,5-12 mm / 25 mm 5-100 mm / 250 mm Miedź / Mosiądz 3-25 mm / 40 mm 0,5-8 mm / 15 mm* 5-60 mm / 150 mm Tytan 3-30 mm / 50 mm 0,5-10 mm / 20 mm 5-80 mm / 200 mm

*Cięcie miedzi laserem efektywne tylko z urządzeniami 8-15 kW i specjalnym gazem osłonowym (azot wysokociśnieniowy).

Przy grubościach powyżej 25-30 mm plazma staje się jedyną ekonomicznie uzasadnioną technologią termiczną. Laser 12 kW teoretycznie przecina stal 40 mm, ale prędkość spada do 80-150 mm/min, a koszt metra wynosi 15-25 PLN – całkowicie nierentownie. Plazma 200A przy tej samej grubości osiąga 250-400 mm/min przy koszcie 1,20-1,80 PLN/m – ponad 10x tańsze i 2-3x szybsze rozwiązanie. Waterjet radzi sobie technicznie, ale przy prędkości 60-100 mm/min i koszcie 20-30 PLN/m jest to opcja tylko dla specjalnych materiałów (tytan, kompozyty).

Konstrukcje stalowe, budownictwo przemysłowe oraz przemysł stoczniowy regularnie używają blach 30-60 mm, gdzie plazma nie ma konkurencji. Dodatkową zaletą jest możliwość żłobienia (gouging) tym samym urządzeniem – usuwanie skorodowanych spoim, przygotowanie rowków pod spawanie oraz naprawa konstrukcji stalowych. W połączeniu z odpowiednimi materiałami spawalniczymi, precyzyjnie przycięte elementy umożliwiają wykonanie wysokiej jakości złączy konstrukcyjnych zgodnych z normami EN 1090.

Dobór technologii cięcia powinien wynikać z analizy trzech kluczowych czynników: struktury produkcji (rodzaje i grubości obrabianych materiałów), wymagań jakościowych (tolerancje, chropowatość) oraz możliwości finansowych (budżet inwestycyjny i operacyjny). Nie istnieje jedna uniwersalna „najlepsza” technologia – każda ma swoje optymalne zastosowania, w których przewyższa pozostałe pod względem efektywności ekonomicznej i technicznej.

Warsztat obróbki metali o profilu uniwersalnym (konstrukcje stalowe, balustrady, bramy, ogrodzenia) powinien zdecydowanie wybierać cięcie plazmowe CNC. Typowa struktura produkcji obejmuje blachy 3-20 mm (70% obrotów), z okazjonalnymi grubościami do 40 mm. Plazma 125-160A zapewnia optymalną równowagę między prędkością, jakością i kosztami. Możliwość cięcia blach pokrytych (cynk, farba) bez przygotowania powierzchni oraz obróbki materiałów zardzewiałych to praktyczne zalety codziennej pracy warsztatowej.[OBRAZ: Trzy różne warsztaty – mały warsztat z plazmą ręczną, średni zakład z plazmą CNC, duża hala z laserem włóknowym] [PODPIS: Wybór technologii zależy od skali produkcji, profilu działalności i budżetu warsztatu]

Małe i średnie warsztaty (2-20 pracowników) z ograniczonym budżetem inwestycyjnym 150 000 – 400 000 PLN znajdą w plazmie CNC optymalną technologię. Niskie koszty eksploatacji 0,50-0,80 PLN/m pozwalają konkurować ceną z dużymi zakładami, przy jednoczesnym zachowaniu elastyczności produkcji. Przecinarki plazmowe nie wymagają specjalnych warunków instalacji – standardowe pomieszczenie z wentylacją i zasilaniem 400V wystarcza, w przeciwieństwie do lasera wymagającego klimatyzacji i wydzielonego pomieszczenia.

Firmy mobilne zajmujące się montażem konstrukcji stalowych, serwisem maszyn oraz naprawami awaryjnymi potrzebują przenośnych przecinarek ręcznych 45-85A. Modele takie jak Hypertherm Powermax 65 SYNC ważą 17 kg, działają z butli sprężonego powietrza lub małego kompresora i umożliwiają cięcie do 16 mm oraz żłobienie. Funkcje spawarek inwerterowych MIG z synergią w połączeniu z przenośną plazmą tworzą kompletny mobilny warsztat spawalniczo-montażowy.

Produkcja seryjna cienkich elementów precyzyjnych (elektronika, meble metalowe, obudowy urządzeń) to domena lasera. Przy strukturze produkcji 80% blachy 0,5-6 mm wyższa prędkość cięcia laserowego (8000-12000 mm/min vs 3500-4500 mm/min plazmy) rekompensuje wyższe koszty eksploatacji. Firmy produkujące 50 000 – 500 000 części rocznie osiągają ROI lasera w 2-3 lata dzięki eliminacji operacji wtórnych (szlifowanie, fazowanie) oraz minimalnym odpadom materiałowym (kerf 0,1-0,3 mm).

Branża motoryzacyjna (tier 1, tier 2 suppliers), producenci AGD oraz elektroniki przemysłowej wymagają powtarzalności ±0,05 mm i chropowatości Ra 2-4 μm, których plazma nie jest w stanie zapewnić. Automatyczna linia laserowa z systemem rozładunku i sortowania detali może pracować bez obsługi operatora przez całe zmiany, osiągając OEE (Overall Equipment Effectiveness) 85-92%. Integracja z systemami ERP i Industry 4.0 pozwala na pełne śledzenie produkcji i predykcyjną konserwację.

Firmy pracujące z materiałami specjalnymi (tytan, kompozyty, szkło, kamień) nie mają alternatywy dla waterjetu. Przemysł lotniczy, kosmiczny oraz medyczny wymaga cięcia na zimno eliminującego jakiekolwiek zmiany właściwości materiału. Producenci części z tytanu grade 5 (Ti-6Al-4V) dla turbin lotniczych czy implantów medycznych muszą używać waterjetu, gdyż cięcie termiczne powoduje niedopuszczalne hartowanie warstwy wierzchniej i konieczność kosztownej obróbki skrawaniem.

Kamieniarz, szklarz oraz producent elementów kompozytowych znajdzie w waterjet jedyną technologię umożliwiającą precyzyjne cięcie tych materiałów. Możliwość cięcia 5-osiowego (ukosowanie krawędzi) pozwala na eliminację późniejszego fazowania i dopasowania elementów. Firmy oferujące usługi cięcia dla różnorodnych branż mogą pozycjonować się jako „one-stop-shop” dzięki uniwersalności waterjetu – od metali przez kamień po tworzywa i szkło w jednym urządzeniu.

Rok 2025 przynosi kilka znaczących trendów w technologiach cięcia metali. Integracja sztucznej inteligencji i uczenia maszynowego w systemach sterowania staje się standardem w nowych instalacjach. Algorytmy AI optymalizują parametry cięcia w czasie rzeczywistym, analizując akustykę łuku, drgania palnika oraz jakość krawędzi. Systemy predykcyjnej konserwacji (predictive maintenance) przewidują zużycie części eksploatacyjnych z wyprzedzeniem 50-100 godzin, minimalizując nieplanowane przestoje o 30-40% według danych z niemieckich zakładów produkcyjnych.

Automatyzacja i robotyzacja obejmuje coraz więcej procesów poza samym cięciem. Zrobotyzowane systemy rozładunku i sortowania detali, automatyczne zmiany palet materiału oraz integracja z magazynami pionowymi (vertical storage) tworzą bezobsługowe linie produkcyjne. Firma Trumpf w 2024 roku wdrożyła pierwszy w pełni autonomiczny zakład cięcia laserowego w Ditzingen, gdzie od wprowadzenia arkusza do wysyłki gotowych części nie ma interwencji człowieka. Polski rynek technologiczny podąża tym tropem z 2-3 letnim opóźnieniem.[OBRAZ: Nowoczesna przecinarka plazmowa z systemem AI, ekranami dotykowym i automatycznym systemem nesting] [PODPIS: Przyszłość cięcia metali – AI, automatyzacja i integracja z Industry 4.0]

Plazma High Definition (HD) zamyka lukę jakościową między standardowym cięciem plazmowym a laserem. Technologia ta wykorzystuje mniejsze dysze (1,0-1,4 mm vs 1,5-2,5 mm standard), wyższe ciśnienie gazu (do 10 bar) oraz precyzyjną regulację prądu dla uzyskania węższego i bardziej skoncentrowanego łuku. Wyniki to chropowatość Ra 4-8 μm (vs 12-25 μm standard), prostopadłość ±1-2° (vs ±3-5° standard) oraz minimalny żużel. Systemy HD kosztują 30-50% więcej, ale dla warsztatów produkujących elementy wymagające wysokiej jakości stanowią ekonomiczną alternatywę dla lasera.

Technologia FineCut od Kjellberg oraz X-Definition od Hypertherm to najnowsze implementacje plazmy precyzyjnej dostępne w 2025 roku. Osiągają one przy grubości 6-12 mm jakość praktycznie nieodróżnialną od lasera kosztem niewielkiego spadku prędkości (o 15-25%). Dla producentów mebli metalowych, obudów elektrycznych oraz komponentów maszyn to przełom pozwalający wyeliminować laser przy ułamku kosztów inwestycyjnych i eksploatacyjnych.

Moc źródeł laserowych rośnie – w 2025 roku dostępne są komercyjnie systemy 20-30 kW, a w zastosowaniach specjalnych (cięcie blach 50-80 mm) testowane są prototypy 40-50 kW. Jednak praktyczne zastosowanie tak wysokich mocy jest ograniczone przez fizyczne właściwości materiałów – powyżej 15 kW dla stali przyrost prędkości cięcia jest niewielki, a koszty eksploatacyjne rosną wykładniczo. Sweet spot dla większości zastosowań przemysłowych pozostaje w zakresie 6-12 kW.

Lasery ultrafioletowe (UV) i zielone (green laser) zyskują popularność w aplikacjach elektronicznych – cięcie płytek PCB, wyświetlaczy, ogniw fotowoltaicznych. Krótsza długość fali (355 nm UV, 532 nm green vs 1070 nm fiber) pozwala na mniejszą strefę wpływu ciepła i cięcie materiałów przezroczystych. Polski rynek elektroniki (produkujący dla Samsunga, LG, Philips) instaluje pierwszę takie systemy w zakładach automotive i consumer electronics.

Dążenie do neutralności węglowej i wymogi dyrektywy EU Green Deal wpływają na wybór technologii cięcia. Zużycie energii elektrycznej staje się istotnym kryterium – plazma 125A pobiera 15-25 kW, laser 6 kW fiber 10-15 kW, natomiast waterjet 400 bar aż 50-80 kW. Przy kosztach energii przemysłowej 0,70 PLN/kWh i wzroście cen CO2 w ETS (EU Emissions Trading System) do 90 EUR/t, emisje pośrednie z energii stają się mierzalnym kosztem operacyjnym.

Recykling materiałów eksploatacyjnych to drugi trend ekologiczny. Zużyte elektrody wolframowe z plazmy mają wartość złomową 80-120 PLN/kg (wolfram to strategiczny surowiec). Odzysk ścierniwa z waterjetu poprzez systemy filtracyjno-sedymentacyjne pozwala na 2-3 krotne wykorzystanie granatu, redukując koszty o 40-60%. Firmy implementujące zamknięte obiegi wody w waterjet (zero liquid discharge) eliminują odpady płynne i zużywają 90% mniej wody – z 200 l/h do 20 l/h.

Nie, cięcie plazmowe wymaga przewodności elektrycznej materiału, ponieważ łuk plazmowy zamyka obwód elektryczny przez materiał. Oznacza to, że plazma ciąć wyłącznie metale przewodzące: stal, stal nierdzewna, aluminium, miedź, mosiądz, brąz, tytan i żeliwo. Materiały nieprzewodzące jak ceramika, drewno, tworzywa sztuczne, szkło czy guma wymagają innych technologii – lasera (materiały organiczne, niektóre tworzywa) lub waterjetu (uniwersalnie wszystkie materiały). Próba cięcia materiału nieprzewodzącego plazmą zakończy się brakiem zajarzenia łuku i niemożnością rozpoczęcia procesu.

Dla cienkiego aluminium 0,5-6 mm laser włóknowy oferuje najlepszą kombinację prędkości (4000-7000 mm/min) i jakości (Ra 2-4 μm). Wymaga jednak wysokiej mocy minimum 4-6 kW oraz azotu jako gazu osłonowego dla zapobieżenia utlenianiu. Dla średniego aluminium 8-20 mm plazma staje się bardziej ekonomiczna – prędkości 800-1500 mm/min przy koszcie 10x niższym niż laser. Grube aluminium powyżej 25 mm to domena plazmy (ekonomicznie) lub waterjetu (jakościowo). Wybór zależy od grubości i budżetu: cienkie arkusze → laser, konstrukcje i profile → plazma, komponenty lotnicze i precyzyjne → waterjet.

Całkowity koszt godziny pracy przecinarki plazmowej 125A CNC wynosi 45-70 PLN (energia 15 PLN, materiały eksploatacyjne 15 PLN, gaz 5 PLN, amortyzacja 10 PLN, operator 25 PLN przy stawce 25 PLN/h). Laser włóknowy 6 kW to koszt 180-280 PLN/h (energia 25 PLN, azot 120 PLN, materiały eksploatacyjne 35 PLN, amortyzacja 50 PLN, operator 30 PLN). Waterjet 400 bar: 350-500 PLN/h (energia 60 PLN, ścierniwu 180 PLN, konserwacja 40 PLN, amortyzacja 50 PLN, operator 35 PLN). Różnica 4-8 krotna czyni plazmę najbardziej ekonomiczną technologią dla małych i średnich warsztatów.

Tak, połączenie różnych technologii cięcia w jednym warsztacie to optymalna strategia dla firm o szerokim spektrum zleceń. Typowa konfiguracja dla średniego zakładu (20-50 pracowników): przecinarka plazmowa CNC jako podstawowe narzędzie (70% obrotów, stal konstrukcyjna 5-30 mm), laser 6-8 kW do cienkich blach i detali precyzyjnych (25% obrotów), waterjet do specjalnych materiałów (5% obrotów, aluminium lotnicze, kompozyty). Taka dywersyfikacja minimalizuje ryzyko przestojów i pozwala przyjmować zlecenia z różnych branż. Inwestycja rozłożona w czasie: rok 1 plazma (300k PLN), rok 3-4 laser (1000k PLN), rok 5+ waterjet (800k PLN).

Konstrukcje stalowe dla budownictwa podlegają normie EN 1090 określającej wymagania jakościowe dla wykonania konstrukcji stalowych i aluminiowych. Norma rozróżnia klasy wykonania EXC1, EXC2, EXC3, EXC4 (od podstawowej do najwyższej) definiujące tolerancje geometryczne i jakość cięcia. Dla EXC3 i EXC4 (mosty, konstrukcje odpowiedzialne) wymagana jest prostopadłość krawędzi cięcia ±2° oraz chropowatość maksymalnie Ra 25 μm. Cięcie plazmowe HD oraz laser spełniają te wymagania bez dodatkowej obróbki. Zakłady produkcyjne muszą posiadać certyfikat EN 1090 wydany przez jednostkę notyfikowaną oraz wdrożony system ZZJ (Zakładowa Kontrola Produkcji). Spawacze wykonujący złącza z ciętych elementów powinni posiadać kwalifikacje według EN ISO 9606, a akcesoria spawalnicze muszą być certyfikowane.

Cięcie gazowe wykorzystuje reakcję chemiczną spalania żelaza w tlenie, podczas gdy plazma stosuje fizyczne stopienie metalu łukiem elektrycznym. Plazma jest 3-5 razy szybsza (2000 mm/min vs 400 mm/min przy stali 10 mm), precyzyjniejsza (kerf 1,5 mm vs 3-4 mm) i bezpieczniejsza (brak butli acetylenowych z ciśnieniem 15 bar). Wadą gazu jest ograniczenie do stali niestopowej – stal nierdzewna i aluminium nie „spalają się” w tlenie. Plazma ciąć wszystkie metale przewodzące. Koszt metra cięcia plazmą to 0,60 PLN vs 0,80-1,20 PLN gazem (acetylen droższy od energii elektrycznej). Obecnie cięcie gazowe pozostaje opłacalne tylko dla bardzo grubych blach 60-150 mm, gdzie plazma traci wydajność. 90% nowych instalacji to plazma lub laser, cięcie gazowe to technologia wypierana ze względu na niższą produktywność i bezpieczeństwo.

Wybór między cięciem plazmą, laserem a waterjetem nie ma jednej uniwersalnej odpowiedzi – każda technologia ma swoje optymalne zastosowania. Cięcie plazmowe to najlepsza opcja dla 70% małych i średnich warsztatów przerabiających stal konstrukcyjną 3-40 mm. Niskie koszty inwestycyjne (180 000 – 350 000 PLN), minimalne koszty eksploatacyjne (0,50-0,80 PLN/m) oraz uniwersalność zastosowań czynią przecinarki plazmowe najbardziej opłacalną inwestycją dla firm rozpoczynających lub rozwijających działalność w branży metalowej.

Laser znajduje uzasadnienie ekonomiczne w produkcji seryjnej cienkich elementów precyzyjnych (0,5-8 mm), gdzie jego wyższa prędkość i perfekcyjna jakość eliminują operacje wtórne. Waterjet pozostaje technologią niszową dla specjalistycznych materiałów (tytan, kompozyty, szkło), gdzie cięcie na zimno jest koniecznością technologiczną. Dla większości warsztatów strategia hybrydowa – plazma jako podstawa + laser do aplikacji specjalnych w przyszłości – zapewnia optymalną równowagę między elastycznością produkcji a efektywnością kosztową.

Kluczowe wnioski z porównania 2025:

Potrzebujesz profesjonalnego sprzętu do cięcia i obróbki metali? Trafilux oferuje kompletne rozwiązania dla warsztatów: przecinarki plazmowe renomowanych marek, spawarki inwertorowe z technologią IGBT oraz palniki Trafimet do zastosowań profesjonalnych. Skontaktuj się z naszymi ekspertami – pomożemy dobrać optymalne urządzenia dla Twojej firmy, zapewniając pełne wsparcie techniczne i serwisowe.

Źródła i bibliografia:

📞 Potrzebujesz porady eksperta?

Zespół Trafilux z ponad 15-letnim doświadczeniem w branży spawalniczej pomoże dobrać optymalne rozwiązanie dla Twojego warsztatu. Oferujemy bezpłatne konsultacje techniczne, prezentacje urządzeń oraz szkolenia dla operatorów. Kontakt: www.trafilux.pl

Nota prawna: Artykuł ma charakter edukacyjno-informacyjny. Dane techniczne i cenowe są aktualne na Październik 2025 roku i mogą ulegać zmianom. Przed podjęciem decyzji inwestycyjnej zalecamy konsultację z dostawcą urządzeń oraz przeprowadzenie testów cięcia na własnych materiałach.